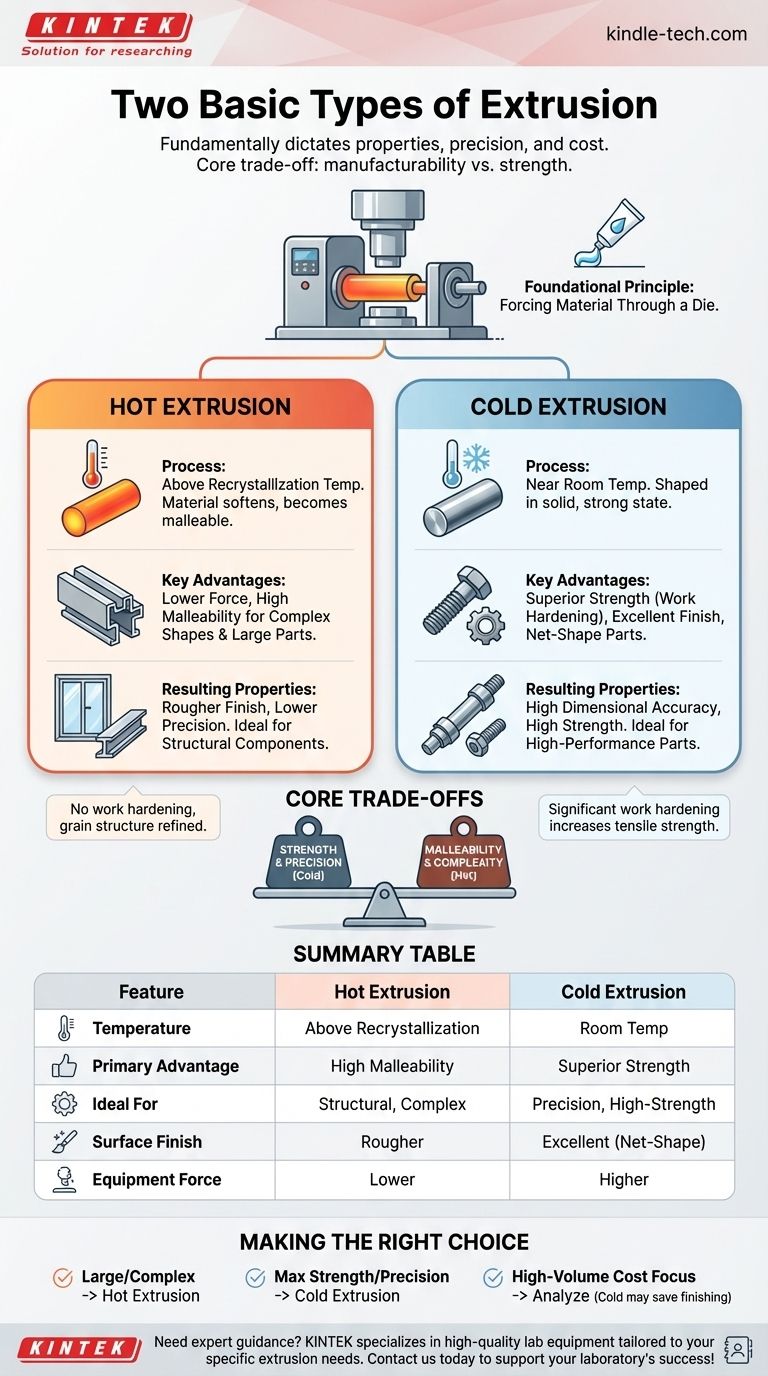

Dans la fabrication, les deux types fondamentaux d'extrusion sont l'extrusion à chaud et l'extrusion à froid. La principale différence réside dans la température du matériau (la billette) par rapport à son point de recristallisation, un choix qui dicte fondamentalement les propriétés finales, la précision et le coût de la pièce extrudée.

La décision entre l'extrusion à chaud et à froid est un compromis d'ingénierie fondamental. L'extrusion à chaud privilégie la fabricabilité pour les formes complexes et les grandes pièces, tandis que l'extrusion à froid privilégie la résistance du matériau et la précision dimensionnelle pour les composants haute performance.

Qu'est-ce que l'extrusion ? Un aperçu fondamental

Le principe de base : Forcer le matériau à travers une filière

À la base, l'extrusion est un processus de compression qui force un matériau à travers une filière avec un profil transversal spécifique. Imaginez presser du dentifrice d'un tube — le dentifrice est le matériau, et l'ouverture circulaire du tube est la filière.

Ce processus crée une pièce de matériau allongée avec le même profil que l'ouverture de la filière. C'est un moyen extrêmement efficace de produire des pièces avec une section transversale constante.

Extrusion à chaud : Façonner les matériaux avec la chaleur

Le processus : Au-dessus de la température de recristallisation

L'extrusion à chaud est réalisée sur une billette chauffée au-dessus de sa température de recristallisation. À cette température, le matériau s'adoucit et devient très malléable sans durcir lorsqu'il est déformé.

Avantages clés : Force réduite et malléabilité élevée

Parce que le matériau est mou, il nécessite beaucoup moins de force pour le pousser à travers la filière. Cela permet la production de très grandes pièces et de sections transversales très complexes qui seraient impossibles à réaliser avec l'extrusion à froid.

Propriétés résultantes : Idéal pour les composants structurels

Les températures élevées empêchent le matériau de gagner en résistance pendant le processus (écrouissage). Bien que cela puisse affiner la structure granulaire, la pièce finale peut avoir une finition de surface plus rugueuse et une précision dimensionnelle inférieure en raison de la dilatation et de la contraction thermiques.

Cela le rend parfait pour des applications comme les cadres de fenêtres, les rampes et les grands composants structurels pour l'aérospatiale et les carrosseries automobiles, où la forme générale est plus critique que la précision microscopique.

Extrusion à froid : Précision forgée à température ambiante

Le processus : Près de la température ambiante

L'extrusion à froid est réalisée avec la billette à ou près de la température ambiante, bien en dessous de son point de recristallisation. Le matériau est formé dans son état solide et résistant.

Avantages clés : Résistance et finition supérieures

Forcer le matériau à travers la filière à cette température provoque l'écrouissage (ou durcissement par déformation). Ce processus modifie fondamentalement la structure granulaire du matériau, augmentant considérablement sa résistance à la traction et sa dureté.

Propriétés résultantes : Pièces de haute résistance, de forme nette

L'extrusion à froid produit des pièces avec une excellente finition de surface et une précision dimensionnelle exceptionnelle. Ces composants sont souvent considérés comme "de forme nette", ce qui signifie qu'ils nécessitent peu ou pas d'usinage secondaire.

C'est pourquoi l'extrusion à froid est la méthode de choix pour les pièces haute performance comme les fixations (boulons, vis), les petits engrenages et les arbres automobiles critiques, où la résistance et la précision sont non négociables.

Comprendre les compromis fondamentaux

Résistance vs. Malléabilité

L'extrusion à froid produit une pièce plus résistante et plus dure grâce à l'écrouissage. L'extrusion à chaud permet une ductilité beaucoup plus grande pendant la fabrication, permettant de former des formes plus complexes.

Précision dimensionnelle vs. Complexité

L'extrusion à froid offre des tolérances dimensionnelles supérieures et une finition de surface lisse. L'extrusion à chaud peut produire des profils transversaux plus complexes et plus grands, mais avec moins de précision.

Coûts d'équipement et d'outillage

Les forces immenses requises pour l'extrusion à froid exigent des presses plus puissantes et des outils extrêmement durables (et coûteux). Les machines et les filières d'extrusion à chaud peuvent être moins robustes, ce qui réduit les coûts d'investissement initiaux.

Faire le bon choix pour votre application

Le choix du bon processus d'extrusion nécessite d'aligner les forces de la méthode avec l'objectif principal de votre projet.

- Si votre objectif principal est de grandes pièces structurelles ou des profils complexes : L'extrusion à chaud est le choix supérieur en raison des exigences de force moindres et de la capacité à former un matériau très malléable.

- Si votre objectif principal est une résistance maximale, une précision et une finition de surface : L'extrusion à froid est la seule option, car l'effet d'écrouissage produit des pièces plus résistantes, de forme nette, prêtes à l'emploi immédiat.

- Si votre objectif principal est le coût global d'une pièce à grand volume : L'analyse est plus complexe ; l'extrusion à froid peut éliminer les coûts de finition secondaires, ce qui la rend potentiellement moins chère dans l'ensemble malgré des coûts d'outillage et d d'énergie initiaux plus élevés.

Comprendre ce choix fondamental entre le formage avec la chaleur ou avec la force est la première étape vers la maîtrise de la conception de tout composant extrudé.

Tableau récapitulatif :

| Caractéristique | Extrusion à chaud | Extrusion à froid |

|---|---|---|

| Température | Au-dessus du point de recristallisation du matériau | À ou près de la température ambiante |

| Avantage principal | Grande malléabilité pour les formes complexes | Résistance et précision dimensionnelle supérieures |

| Idéal pour | Grands composants structurels, profils complexes | Pièces de haute résistance et de précision comme les fixations et les engrenages |

| Finition de surface | Plus rugueuse | Excellente, souvent de forme nette |

| Force de l'équipement | Moins de force requise | Plus de force requise |

Besoin de conseils d'experts pour sélectionner le bon processus d'extrusion pour votre laboratoire ou vos besoins de production ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos exigences spécifiques. Que vous travailliez sur des composants structurels complexes ou des pièces de précision à haute résistance, notre équipe peut vous aider à choisir les bons outils pour des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quels sont les différents types de mélangeurs de poudre ? Choisissez le bon mélangeur pour vos matériaux

- Quel est le principe de fonctionnement du laminoir ? Cela dépend de votre objectif de traitement des matériaux

- Quelle est la différence entre une extrudeuse monovis et une extrudeuse bivis ? Choisissez l'extrudeuse adaptée à votre processus

- Pourquoi une calandre est-elle nécessaire pour les membranes d'électrolyte solide CuMH ? Perspectives d'experts sur la formation d'électrolytes flexibles

- Quelle est la signification du calandrage ? Obtenez une finition de surface et une uniformité de matériau supérieures

- Qu'est-ce que le processus d'extrusion par vis ? Un guide du profilage continu des plastiques

- Combien de types de mélangeurs existe-t-il ? Trouvez le bon mécanisme de mélange pour votre matériau

- Quels sont les avantages d'un laminoir duo ? Durabilité rentable pour une forte réduction