En pratique, le PVD n'utilise pas de "produits chimiques" au sens liquide traditionnel. Au lieu de cela, le processus vaporise des matériaux solides dans un environnement de vide poussé pour déposer un film mince sur une surface. Les principaux matériaux utilisés sont des métaux purs comme le titane et l'or, des alliages métalliques et des céramiques comme le graphite, qui sont combinés avec des gaz réactifs spécifiques comme l'azote pour former le revêtement final.

Le principe fondamental du PVD n'est pas le mélange chimique, mais l'ingénierie atomique. Le processus combine un matériau cible solide vaporisé (comme un métal) avec un gaz réactif soigneusement choisi dans un vide pour créer un nouveau matériau haute performance directement sur la surface de votre pièce.

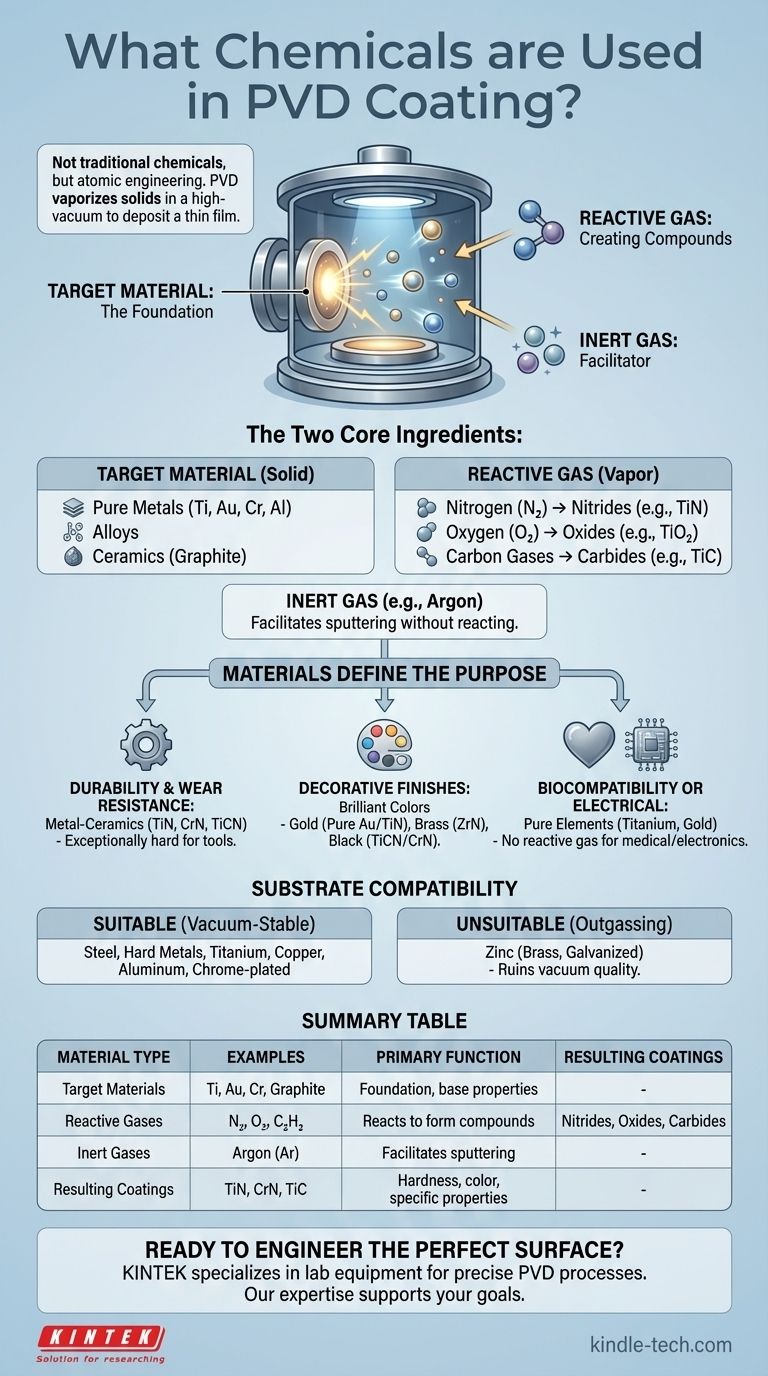

Les deux "ingrédients" principaux d'un revêtement PVD

Pour comprendre de quoi sont faits les revêtements PVD, vous devez penser en termes de deux composants distincts qui se rejoignent pendant le processus : le matériau source solide et le gaz réactif.

Le matériau cible : la base du revêtement

Le processus commence par un bloc solide ou une pastille du matériau de base souhaité, appelé la cible. Cette cible est ce qui est vaporisé par une source à haute énergie (comme un faisceau d'électrons ou un bombardement ionique).

Le choix du matériau cible détermine les propriétés fondamentales du revêtement final. Les exemples courants incluent :

- Métaux purs : Titane (Ti), Zirconium (Zr), Chrome (Cr), Aluminium (Al), Cuivre (Cu) et Or (Au).

- Alliages : Divers alliages métalliques peuvent être utilisés comme cibles pour obtenir des propriétés spécifiques.

- Non-métaux/Céramiques : Des matériaux comme le graphite (carbone) peuvent également être utilisés.

Le gaz réactif : création de composés avancés

C'est la clé pour créer les revêtements PVD les plus fonctionnels. Pendant que la cible est vaporisée, une quantité précise d'un gaz réactif est souvent introduite dans la chambre à vide.

Les atomes métalliques vaporisés réagissent avec ce gaz pour former des composés entièrement nouveaux sur la surface du substrat. C'est ainsi que sont fabriqués les revêtements céramiques solides et durables. Les gaz réactifs courants comprennent :

- Azote (N₂) : Réagit avec les métaux pour former des nitrures (par exemple, Nitrure de Titane, TiN).

- Oxygène (O₂) : Réagit avec les métaux pour former des oxydes (par exemple, Oxyde de Titane, TiO₂).

- Gaz à base de carbone (par exemple, Acétylène) : Réagit avec les métaux pour former des carbures (par exemple, Carbure de Titane, TiC).

Par exemple, le bombardement d'une cible de Titane pur tout en introduisant du gaz Azote crée le revêtement de Nitrure de Titane (TiN) extrêmement dur et de couleur or – un matériau non présent au début du processus.

Le gaz inerte : le facilitateur invisible

Dans de nombreuses méthodes PVD, un gaz inerte comme l'Argon (Ar) est également utilisé. Il ne fait pas partie du revêtement final. Au lieu de cela, ses ions sont accélérés pour bombarder la cible, délogeant physiquement les atomes dans un processus connu sous le nom de pulvérisation cathodique.

Comment les matériaux définissent le but du revêtement

La combinaison spécifique du matériau cible et du gaz réactif est choisie pour atteindre un résultat souhaité.

Pour la durabilité et la résistance à l'usure

Les revêtements PVD les plus durs et les plus durables sont généralement des métal-céramiques. Ceux-ci sont formés en faisant réagir une vapeur métallique avec un gaz. Les revêtements comme le Nitrure de Titane (TiN), le Nitrure de Chrome (CrN) et le Carbonitrure de Titane (TiCN) sont exceptionnellement durs et sont utilisés sur les outils de coupe et les composants industriels.

Pour les finitions décoratives et esthétiques

Le PVD est largement utilisé pour créer des couleurs brillantes et durables. La couleur est déterminée par le composé final déposé sur la surface.

- Or : Une cible d'Or pur produit une véritable finition or.

- Couleur Or : Le Nitrure de Titane (TiN) produit une finition presque identique à l'or.

- Laiton/Or Zirconium : Le Nitrure de Zirconium (ZrN) produit une finition claire, de couleur laiton.

- Noir/Gris : Le Carbonitrure de Titane (TiCN) ou le Nitrure de Chrome (CrN) peuvent créer diverses finitions grises, anthracite et noires.

Pour la biocompatibilité ou la fonction électrique

Pour des applications comme les implants médicaux ou l'électronique sensible, un métal pur et non réagi est souvent souhaité. Dans ces cas, une cible de Titane ou d'Or est vaporisée sans introduire de gaz réactif, déposant un film mince de l'élément pur.

Comprendre les compromis : compatibilité du substrat

Le processus PVD lui-même impose des limites quant aux matériaux qui peuvent être revêtus avec succès. L'environnement de vide poussé est le facteur principal.

Quels matériaux peuvent être revêtus

Le PVD fonctionne exceptionnellement bien sur les matériaux stables sous vide et capables de supporter la chaleur modérée du processus. Cela inclut presque tous les types d'acier, de métaux durs et de métaux non ferreux comme le titane, le cuivre et l'aluminium. Les articles déjà chromés ou nickelés sont également d'excellents candidats.

Quels matériaux sont inadaptés

Certains matériaux sont considérés comme "peu compatibles avec le vide" car ils dégagent des gaz (dégazage) lorsque la pression est abaissée. Cette contamination ruine le vide et empêche la formation d'un revêtement de haute qualité.

Les exemples les plus courants sont les matériaux contenant du zinc, tels que le laiton (sauf s'il est d'abord scellé avec un autre revêtement) et toutes les pièces galvanisées.

Faire le bon choix pour votre objectif

Le choix "chimique" en PVD est une décision stratégique basée sur la performance souhaitée de la surface finale.

- Si votre objectif principal est une dureté et une résistance à l'usure extrêmes : Votre meilleur choix est un revêtement de nitrure ou de carbonitrure, tel que TiN, CrN ou TiCN.

- Si votre objectif principal est une couleur décorative spécifique : Choisissez en fonction du composé final, tel que TiN pour une couleur or, ZrN pour une couleur laiton, ou de l'or pur pour une véritable finition or.

- Si votre objectif principal est la biocompatibilité ou l'inertie chimique : Un revêtement élémentaire pur, comme le titane ou l'or vaporisé, est la bonne voie.

En fin de compte, les matériaux en PVD sont une boîte à outils d'éléments et de gaz, conçus pour construire une surface haute performance atome par atome.

Tableau récapitulatif :

| Type de matériau | Exemples | Fonction principale |

|---|---|---|

| Matériaux cibles | Titane (Ti), Or (Au), Chrome (Cr), Graphite | Base du revêtement ; détermine les propriétés fondamentales |

| Gaz réactifs | Azote (N₂), Oxygène (O₂), Acétylène (C₂H₂) | Réagit avec le métal vaporisé pour former des nitrures, des oxydes ou des carbures |

| Gaz inertes | Argon (Ar) | Facilite le processus de pulvérisation sans réagir |

| Revêtements résultants | Nitrure de Titane (TiN), Nitrure de Chrome (CrN), Carbure de Titane (TiC) | Confère dureté, résistance à l'usure, couleur et propriétés fonctionnelles spécifiques |

Prêt à concevoir la surface parfaite pour votre application ?

Le choix des bons matériaux de revêtement PVD est essentiel pour atteindre les performances, la durabilité et l'esthétique que votre produit exige. Que vous ayez besoin d'une résistance extrême à l'usure pour les outils de coupe, d'une finition décorative brillante pour les biens de consommation, ou d'une couche biocompatible pour les dispositifs médicaux, la combinaison stratégique des matériaux cibles et des gaz le rend possible.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables qui permettent des processus PVD précis. Notre expertise soutient les laboratoires et les fabricants dans le développement et l'application de ces revêtements avancés. Laissez-nous vous aider à sélectionner les bons matériaux et équipements pour atteindre vos objectifs spécifiques en matière d'ingénierie de surface.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer vos capacités de revêtement PVD.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

- Autoclave Stérilisateur de Laboratoire Machine de Stérilisation de Poudre d'Herbes pour Plantes

Les gens demandent aussi

- Quelle est la fréquence RF pour la pulvérisation cathodique ? Déverrouiller la norme pour les matériaux isolants

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Combien de types de pulvérisation cathodique existe-t-il ? Un guide sur les techniques DC, RF et avancées

- Combien de types de techniques de dépôt en phase vapeur existent ? PVD vs. CVD expliqués