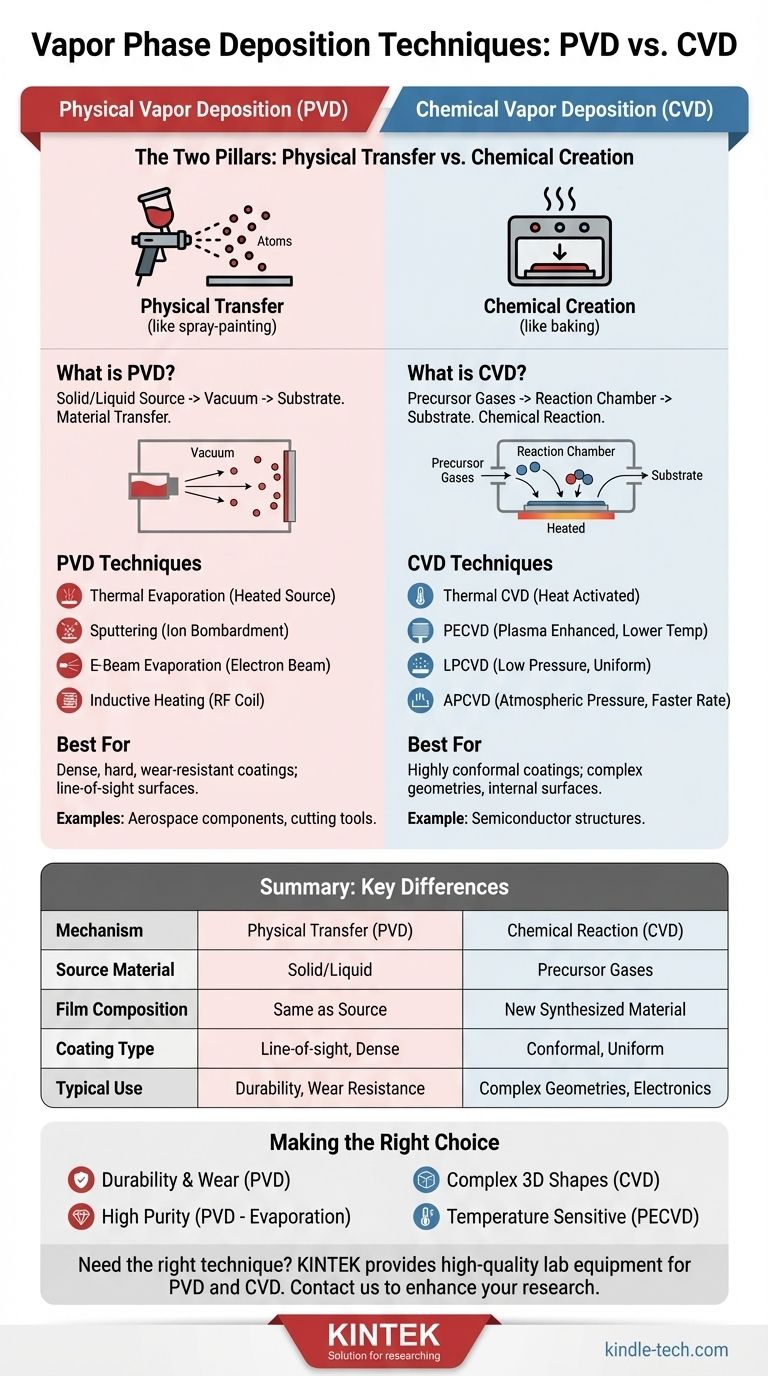

Au plus haut niveau, il existe deux types fondamentaux de dépôt en phase vapeur : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD implique le transfert physique d'un matériau d'une source vers un substrat, généralement à partir d'un état solide ou liquide. En revanche, le CVD utilise des réactions chimiques entre des gaz précurseurs pour synthétiser un nouveau matériau solide directement sur la surface du substrat.

La distinction essentielle n'est pas le nombre de techniques, mais le mécanisme fondamental. Le PVD est un processus de transfert physique, comme une peinture au pistolet avec des atomes. Le CVD est un processus de création chimique, comme la cuisson d'une nouvelle couche solide sur une surface à partir d'ingrédients en phase gazeuse.

Les deux piliers : PVD et CVD

Le choix entre PVD et CVD est la première et la plus importante décision, car elle définit l'ensemble du processus de dépôt, des matériaux sources utilisés aux propriétés du film final.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Les techniques PVD utilisent un matériau source solide ou liquide. Ce matériau est vaporisé dans un environnement sous vide, puis transporté vers le substrat, où il se condense pour former le film mince désiré.

La caractéristique clé du PVD est que le matériau déposé est le même que le matériau source, simplement transféré d'un endroit à un autre.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Les techniques CVD commencent par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent ou réagissent près ou sur un substrat chauffé pour former un film solide.

Le matériau déposé en CVD est une nouvelle substance synthétisée par la réaction chimique, et non un transfert direct d'un matériau source.

Exploration des techniques de dépôt physique en phase vapeur (PVD)

Les méthodes PVD sont principalement classées selon la manière dont le matériau source est vaporisé. Ce sont des processus en ligne de mire, ce qui signifie que la source doit avoir un chemin clair vers le substrat.

Évaporation thermique

Il s'agit d'une méthode PVD fondamentale. Un matériau source est chauffé par un élément résistif sous vide poussé jusqu'à ce qu'il s'évapore ou se sublime. La vapeur se déplace ensuite et se condense sur le substrat plus froid.

Pulvérisation cathodique (Sputtering)

Dans la pulvérisation cathodique, une cible faite du matériau source est bombardée par des ions de haute énergie (généralement un plasma de gaz inerte comme l'argon). Ce bombardement éjecte physiquement des atomes de la cible, qui se déposent ensuite sur le substrat.

Évaporation par faisceau d'électrons (E-Beam)

Il s'agit d'une forme plus précise d'évaporation thermique. Un faisceau d'électrons focalisé à haute énergie chauffe le matériau source, le faisant s'évaporer. Cela permet le dépôt de matériaux ayant des points de fusion très élevés.

Chauffage par induction

Dans cette méthode, une puissance de radiofréquence (RF) est appliquée à travers une bobine métallique. Cette bobine est généralement enroulée autour d'un creuset contenant le matériau source, induisant des courants de Foucault qui chauffent le creuset et évaporent le matériau à l'intérieur.

Exploration des techniques de dépôt chimique en phase vapeur (CVD)

Les méthodes CVD sont classées selon les conditions utilisées pour initier et maintenir la réaction chimique, telles que la température, la pression ou l'utilisation de plasma.

Activation par la chaleur (CVD activé thermiquement)

C'est la forme la plus courante de CVD. Le substrat est chauffé à haute température, fournissant l'énergie thermique nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs et entraîner la réaction de dépôt.

Activation par plasma (CVD assisté par plasma)

Le CVD assisté par plasma (PECVD) utilise un champ électrique pour générer un plasma (un gaz ionisé hautement réactif). Le plasma fournit l'énergie nécessaire pour briser les molécules de gaz précurseurs, permettant le dépôt à des températures beaucoup plus basses que dans le CVD activé thermiquement.

Le rôle de la pression (LPCVD vs. APCVD)

Les processus CVD sont également définis par leur pression de fonctionnement. Dans le CVD basse pression (LPCVD), la réaction est limitée par le taux de la réaction chimique de surface elle-même, ce qui conduit à des revêtements très uniformes et conformes.

Dans le CVD à pression atmosphérique (APCVD), la réaction est limitée par la vitesse à laquelle les gaz précurseurs peuvent être transportés vers la surface, connue sous le nom de taux de transfert de masse.

Comprendre les compromis : PVD vs. CVD

Le choix de la bonne méthode dépend entièrement des propriétés souhaitées pour le film final et de la géométrie de la pièce à revêtir.

Quand choisir le PVD

Le PVD excelle dans la création de revêtements denses, durs et résistants à l'usure. Parce qu'il s'agit d'un processus physique en ligne de mire, il est idéal pour revêtir les surfaces qui font directement face au matériau source.

Les applications telles que l'application de revêtements résistants à la température sur des composants aérospatiaux ou de films durs et résistants à la corrosion sur des outils de coupe sont des cas d'utilisation classiques pour le PVD.

Quand choisir le CVD

La plus grande force du CVD est sa capacité à produire des revêtements très conformes. Parce que les gaz précurseurs peuvent circuler autour et dans des géométries complexes, le CVD peut revêtir uniformément des formes complexes, des tranchées et des surfaces internes où le PVD ne peut pas atteindre.

Cela le rend indispensable dans l'industrie des semi-conducteurs pour le dépôt de couches uniformes à l'intérieur de structures microélectroniques complexes.

Faire le bon choix pour votre objectif

En fin de compte, la technique que vous choisissez doit correspondre à votre objectif principal pour le film mince.

- Si votre objectif principal est la durabilité et la résistance à l'usure sur une surface directement exposée : Les techniques PVD comme la pulvérisation cathodique ou l'évaporation par faisceau d'électrons sont la norme de l'industrie.

- Si votre objectif principal est de créer un revêtement uniforme et conforme sur une forme 3D complexe : Le CVD est le choix supérieur en raison de la nature de ses réactions chimiques en phase gazeuse.

- Si votre objectif principal est de déposer un film métallique ou optique de haute pureté : Les méthodes PVD, en particulier l'évaporation, offrent un excellent contrôle de la pureté et de la composition du matériau.

- Si votre objectif principal est de déposer un film sur un substrat sensible à la température : Le CVD assisté par plasma (PECVD) permet une croissance de film de haute qualité à des températures significativement plus basses.

Comprendre cette distinction fondamentale entre le transfert physique (PVD) et la création chimique (CVD) est la clé pour naviguer parmi les options et sélectionner le bon processus pour votre application spécifique.

Tableau récapitulatif :

| Catégorie | Technique clé | Mécanisme principal | Idéal pour |

|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Évaporation thermique, pulvérisation cathodique, faisceau d'électrons | Transfert physique du matériau source | Revêtements denses et durs ; surfaces en ligne de mire |

| Dépôt chimique en phase vapeur (CVD) | CVD thermique, PECVD, LPCVD | Réaction chimique des gaz précurseurs | Revêtements conformes ; géométries 3D complexes |

Besoin de sélectionner la bonne technique de dépôt en phase vapeur pour votre application spécifique ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Que vous ayez besoin de la durabilité des systèmes PVD ou des capacités de revêtement conforme du CVD, nos experts peuvent vous aider à choisir la solution parfaite pour améliorer vos résultats de recherche et de production. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les avantages du dépôt en phase vapeur ? Obtenir des films minces uniformes et de haute pureté

- Quel est le principe de la méthode CVD ? Maîtriser le dépôt de couches minces au niveau atomique

- Qu'entend-on par dépôt en phase vapeur ? Un guide des techniques de revêtement PVD et CVD

- À quoi sert la technique de dépôt chimique en phase vapeur ? Un guide de la synthèse des films minces

- Qu'est-ce que le processus de dépôt chimique en phase vapeur pour les couches minces ? Le guide ultime des revêtements haute performance

- Quelle est la pression pour le dépôt chimique en phase vapeur ? Choisissez le régime approprié pour une qualité de film supérieure

- Quel est l'avantage du dépôt chimique en phase vapeur (CVD) par rapport à l'oxydation ? Polyvalence inégalée dans le dépôt de couches minces

- Quelle est la différence entre l'évaporation et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces