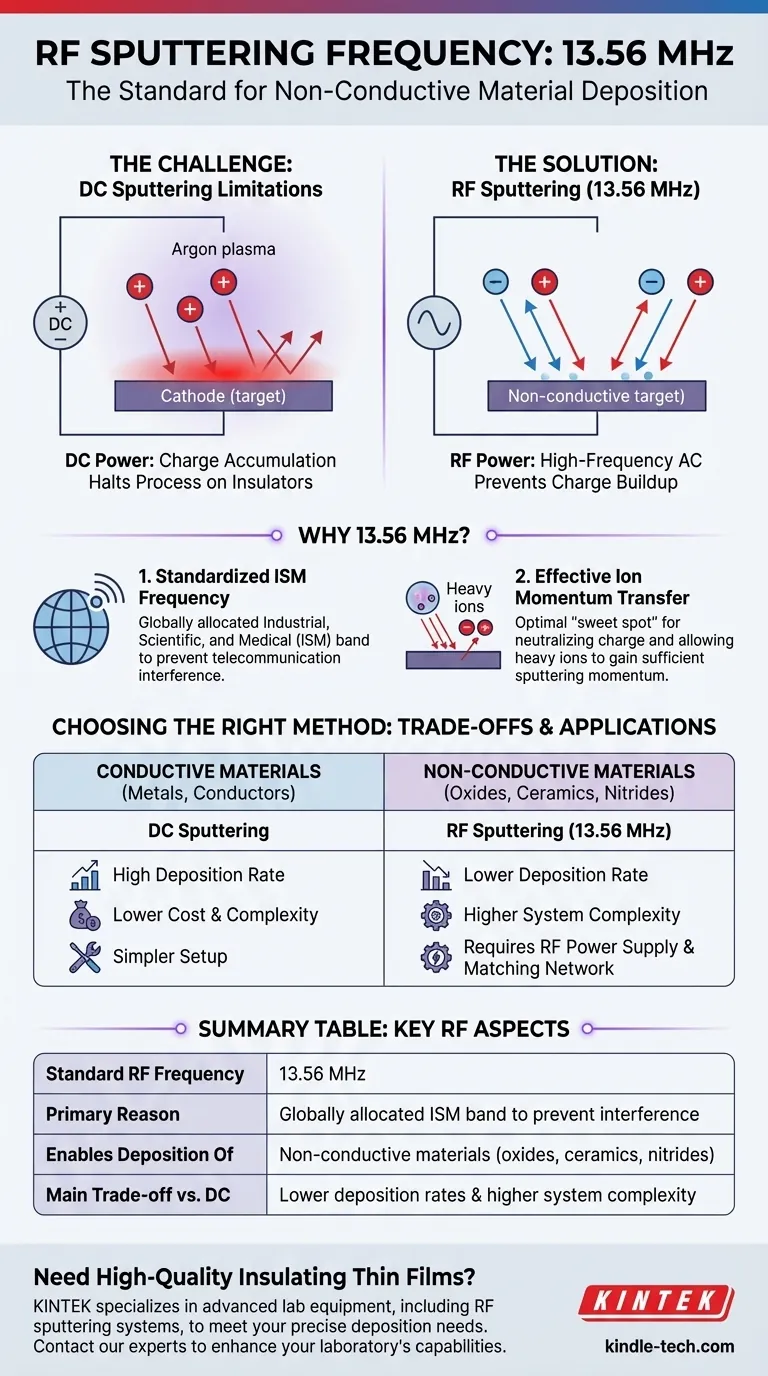

La fréquence radio (RF) standard pour la pulvérisation cathodique est de 13,56 MHz. Cette fréquence spécifique n'est pas choisie uniquement pour des raisons de performance ; il s'agit d'une bande ISM (Industrielle, Scientifique et Médicale) allouée mondialement. L'utilisation de cette norme empêche les équipements de pulvérisation cathodique d'interférer avec les services de télécommunication critiques.

Le principal défi de la pulvérisation cathodique est que les méthodes à courant continu (CC) ne fonctionnent que sur les matériaux conducteurs. La pulvérisation cathodique RF surmonte ce problème en utilisant un courant alternatif, ce qui empêche l'accumulation de charge électrique sur les cibles non conductrices et l'arrêt du processus.

Pourquoi la RF est nécessaire pour la pulvérisation cathodique de certains matériaux

Pour comprendre le rôle de la RF, nous devons d'abord examiner la limitation fondamentale de la méthode de pulvérisation cathodique CC, plus simple et plus courante.

La limitation de la pulvérisation cathodique CC

Dans tout processus de pulvérisation cathodique, un matériau cible est bombardé par des ions positifs (généralement d'un gaz inerte comme l'argon) pour déloger des atomes, qui se déposent ensuite sur un substrat.

Avec une cible conductrice, une alimentation CC fonctionne parfaitement. La charge positive des ions arrivants est évacuée en toute sécurité.

Cependant, si la cible est un isolant électrique (comme une céramique ou un oxyde), cette charge positive s'accumule à la surface. Cette accumulation repousse rapidement les ions positifs entrants, arrêtant ainsi complètement le processus de pulvérisation cathodique.

Comment la RF surmonte l'accumulation de charge

La pulvérisation cathodique RF résout ce problème en remplaçant l'alimentation CC par une source CA haute fréquence.

La tension alternative rapide empêche une charge positive nette de s'accumuler à la surface de la cible. Pendant un demi-cycle, la surface attire les ions positifs pour la pulvérisation, et pendant l'autre, elle attire les électrons qui neutralisent la charge accumulée.

Des fréquences de 1 MHz ou plus sont nécessaires pour que cet effet fonctionne. À ces vitesses, le courant traverse la cible isolante comme s'il s'agissait d'un condensateur, permettant le dépôt continu de matériaux non conducteurs.

L'importance de la fréquence de 13,56 MHz

Bien que toute fréquence supérieure à 1 MHz puisse permettre la pulvérisation cathodique d'isolants, le choix de 13,56 MHz est délibéré et basé sur deux facteurs clés.

Une fréquence ISM standardisée

La principale raison d'utiliser 13,56 MHz est réglementaire. L'Union internationale des télécommunications (UIT) désigne des fréquences spécifiques pour les usages Industriels, Scientifiques et Médicaux (ISM).

L'utilisation de cette fréquence approuvée garantit que l'énergie RF de haute puissance générée par le système de pulvérisation cathodique n'interfère pas avec les signaux radio, de télévision ou d'autres communications.

Efficace pour le transfert de quantité de mouvement des ions

La fréquence de 13,56 MHz se situe également dans un "point idéal" pratique. Elle est suffisamment élevée pour neutraliser efficacement la charge sur la cible isolante.

Simultanément, elle est considérée comme suffisamment basse pour permettre aux ions argon relativement lourds du plasma de répondre au champ électrique et d'acquérir une quantité de mouvement suffisante pour frapper la cible, assurant ainsi un processus de pulvérisation cathodique efficace.

Comprendre les compromis

Bien qu'essentielle pour le dépôt d'isolants, la pulvérisation cathodique RF n'est pas toujours le choix optimal. Elle présente des compromis spécifiques par rapport à son homologue CC.

Taux de dépôt plus faibles

La pulvérisation cathodique RF a souvent des taux de dépôt inférieurs à ceux de la pulvérisation cathodique magnétron CC. Cela est en partie dû au fait que moins d'électrons secondaires sont efficacement piégés près de la cible pour aider à ioniser le gaz de pulvérisation, ce qui peut réduire l'efficacité globale du processus.

Complexité accrue du système

Un système de pulvérisation cathodique RF est intrinsèquement plus complexe qu'un système CC. Il nécessite une alimentation RF sophistiquée et un réseau d'adaptation d'impédance pour fournir efficacement de l'énergie à la chambre à plasma, ce qui peut augmenter le coût et les exigences de maintenance de l'équipement.

Choisir la bonne méthode de pulvérisation cathodique

Votre choix entre la pulvérisation cathodique RF et CC doit être entièrement guidé par les propriétés électriques de votre matériau cible.

- Si votre objectif principal est de déposer des matériaux conducteurs (métaux, conducteurs transparents) : La pulvérisation cathodique CC est presque toujours le meilleur choix en raison de ses taux de dépôt plus élevés, de son coût inférieur et de sa configuration plus simple.

- Si votre objectif principal est de déposer des matériaux non conducteurs (oxydes, nitrures, céramiques) : La pulvérisation cathodique RF est la méthode nécessaire et correcte, car elle est conçue spécifiquement pour surmonter le problème de la charge de surface.

En fin de compte, la compréhension de la nature électrique de votre matériau cible dicte la technologie de pulvérisation cathodique correcte à utiliser.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Fréquence RF standard | 13,56 MHz |

| Raison principale | Bande ISM allouée mondialement pour éviter les interférences |

| Permet le dépôt de | Matériaux non conducteurs (oxydes, céramiques, nitrures) |

| Principal compromis par rapport au CC | Taux de dépôt plus faibles et complexité du système plus élevée |

Besoin de déposer des films minces isolants de haute qualité ?

La pulvérisation cathodique RF est essentielle pour travailler avec des cibles non conductrices. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique RF, pour répondre à vos besoins précis de dépôt pour la recherche et le développement de matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation cathodique fiables peuvent améliorer les capacités de votre laboratoire et accélérer le succès de votre projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de frittage par plasma à étincelles Four SPS

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Qui utilise l'huile de pyrolyse ? Un guide pour les producteurs d'énergie et de produits chimiques industriels

- Quel rôle jouent les équipements d'agitation à haute vitesse dans les pré-cultures fongiques ? Optimisez votre fermentation en phase solide

- Quelles sont les fonctions du processus de frittage ? Transformer les poudres en composants haute performance

- Quelle est la principale source de biochar ? Libérez le pouvoir des matières premières durables

- Quelle est l'unité d'épaisseur de revêtement ? Évitez les erreurs coûteuses entre les microns et les mils

- Combien de temps faut-il à une fournaise pour se réchauffer ? Comprendre la séquence d'allumage normale de 1 à 3 minutes

- Un testeur de diamants fonctionne-t-il sur d'autres pierres ? La vérité sur les faux positifs et la moissanite

- Quelles sont les techniques de frittage ? Choisissez la bonne méthode pour votre matériau