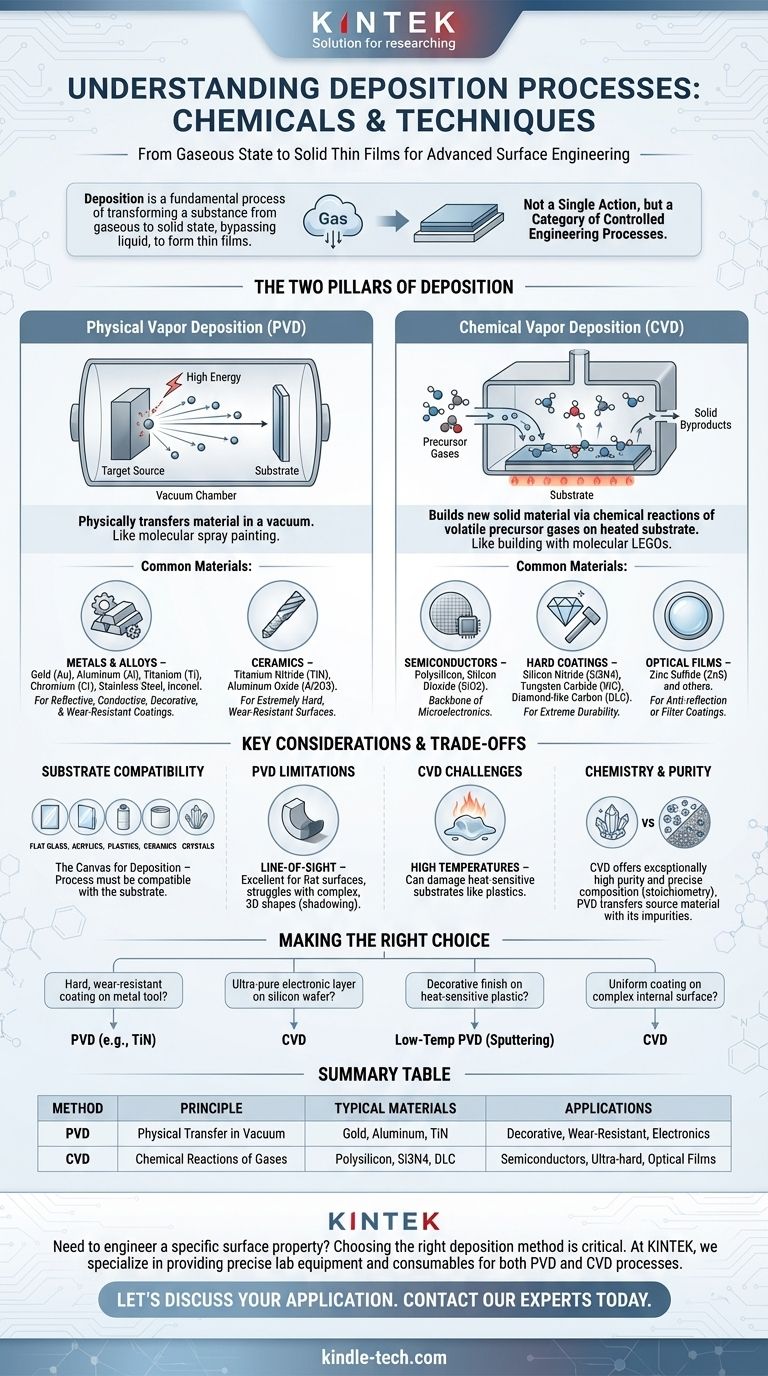

La déposition est un processus fondamental où une substance à l'état gazeux se transforme directement en solide, en évitant la phase liquide. Bien que des exemples simples incluent la vapeur d'eau formant du givre, dans les contextes techniques et industriels, la déposition fait référence à un large éventail de processus utilisés pour appliquer des films minces de matériaux sur une surface. Pratiquement tout matériau peut être déposé, y compris les métaux comme l'or et l'aluminium, les céramiques dures, et même les polymères comme les plastiques.

Le concept clé à comprendre est que la « déposition » n'est pas une action unique, mais une catégorie de processus d'ingénierie hautement contrôlés. Le « produit chimique » ou matériau spécifique utilisé dépend entièrement de la méthode choisie — soit le dépôt physique en phase vapeur (PVD), soit le dépôt chimique en phase vapeur (CVD) — et des propriétés souhaitées du revêtement final.

Les Deux Piliers de la Déposition : Physique vs Chimique

Les matériaux qui peuvent être déposés sont mieux compris en divisant les méthodes en deux familles principales. Chacune fonctionne selon un principe différent et convient à différents matériaux et résultats.

Dépôt Physique en Phase Vapeur (PVD) : Déplacer la Matière

Le PVD est un processus qui transfère physiquement le matériau d'une source (appelée « cible ») sur l'objet à revêtir (le « substrat »). Considérez cela comme une sorte de peinture pulvérisée moléculaire qui se déroule sous vide.

Le matériau source est un bloc solide du revêtement que vous souhaitez appliquer. Une énergie élevée est utilisée pour arracher des atomes ou des molécules de cette cible, qui voyagent ensuite à travers le vide et se condensent sous forme de film solide sur la surface du substrat.

Les matériaux couramment déposés par PVD comprennent :

- Métaux : Or (Au), Aluminium (Al), Titane (Ti), Chrome (Cr). Ceux-ci sont utilisés pour des revêtements réfléchissants, conducteurs ou décoratifs.

- Alliages : Acier inoxydable, Inconel.

- Céramiques : Nitrure de Titane (TiN), Oxyde d'Aluminium (Al2O3). Ceux-ci créent des surfaces extrêmement dures et résistantes à l'usure.

Dépôt Chimique en Phase Vapeur (CVD) : Construire avec des Molécules

Le CVD est fondamentalement différent. Au lieu de déplacer physiquement un matériau existant, il construit un nouveau matériau solide directement sur le substrat par le biais de réactions chimiques.

Dans ce processus, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent ou se décomposent, laissant derrière eux un film solide. C'est comme construire avec des LEGO moléculaires.

Les matériaux couramment obtenus par CVD comprennent :

- Semi-conducteurs : Polysilicium, Dioxyde de Silicium (SiO2). C'est l'épine dorsale de l'industrie de la microélectronique.

- Revêtements durs : Nitrure de Silicium (Si3N4), Carbure de Tungstène (WC), et Carbone de type Diamant (DLC) pour une durabilité extrême.

- Films optiques : Sulfure de Zinc (ZnS) et d'autres matériaux pour des revêtements antireflets ou filtrants.

Le Substrat : La Toile de la Déposition

Le matériau en cours de revêtement, ou le substrat, est tout aussi critique. Le processus de déposition doit être compatible avec lui. Les matériaux mentionnés dans votre référence, tels que le verre plat, les acryliques, les plastiques, les céramiques et les cristaux, servent tous de substrats courants pour recevoir un film déposé.

Comprendre les Compromis

Le choix d'une méthode de déposition est une question d'équilibre des exigences. Il n'existe pas de processus unique « meilleur » ; chacun a des forces et des limites inhérentes.

PVD : Limitations de Ligne de Vue

Étant donné que le PVD est un processus physique, en ligne de vue (comme une bombe aérosol), il est excellent pour revêtir des surfaces planes ou légèrement incurvées. Cependant, il a du mal à revêtir uniformément des formes tridimensionnelles complexes avec des rainures ou des trous profonds, créant un effet d'« ombrage ».

CVD : Le Défi des Hautes Températures

De nombreux processus CVD nécessitent des températures très élevées pour provoquer les réactions chimiques nécessaires. Cela peut facilement endommager ou faire fondre des substrats sensibles à la chaleur comme les plastiques ou certains métaux, limitant son application.

Chimie et Pureté

Le CVD peut produire des films d'une pureté et d'une composition chimique (stœchiométrie) exceptionnellement précises, ce qui explique pourquoi il domine la fabrication de semi-conducteurs. Le PVD, bien qu'excellent pour de nombreuses applications, transfère essentiellement un matériau source qui peut contenir ses propres impuretés.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner le processus approprié, vous devez d'abord définir votre objectif pour le revêtement.

- Si votre objectif principal est un revêtement dur et résistant à l'usure sur un outil métallique : Le PVD est un choix robuste et courant pour appliquer des céramiques comme le Nitrure de Titane.

- Si votre objectif principal est de créer une couche électronique ultra-pure sur une plaquette de silicium : Le CVD est la norme de l'industrie pour son contrôle au niveau atomique et sa précision chimique.

- Si votre objectif principal est d'appliquer une finition métallique décorative sur une pièce en plastique sensible à la chaleur : Un processus PVD à basse température comme la pulvérisation cathodique est la méthode idéale pour éviter d'endommager le substrat.

- Si votre objectif principal est de revêtir uniformément une surface interne complexe : Le CVD a l'avantage car le gaz précurseur peut circuler et réagir au sein de géométries complexes où le PVD ne peut pas atteindre.

En fin de compte, la déposition est un outil puissant et polyvalent pour concevoir les propriétés de la surface d'un matériau.

Tableau Récapitulatif :

| Méthode de Déposition | Principe | Matériaux Couramment Déposés | Applications Typiques |

|---|---|---|---|

| Dépôt Physique en Phase Vapeur (PVD) | Transfère physiquement le matériau sous vide. | Or, Aluminium, Nitrure de Titane (TiN) | Revêtements décoratifs, surfaces résistantes à l'usure, électronique |

| Dépôt Chimique en Phase Vapeur (CVD) | Construit le matériau par des réactions chimiques de gaz. | Polysilicium, Nitrure de Silicium (Si3N4), Carbone de type Diamant (DLC) | Dispositifs semi-conducteurs, revêtements ultra-durs, films optiques |

Besoin de concevoir une propriété de surface spécifique ?

Le choix de la bonne méthode de déposition et du bon matériau est essentiel au succès de votre projet. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus PVD et CVD. Que vous développiez des outils résistants à l'usure, des semi-conducteurs avancés ou des revêtements optiques spécialisés, notre expertise peut vous aider à obtenir des résultats supérieurs.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour trouver la solution de déposition parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore