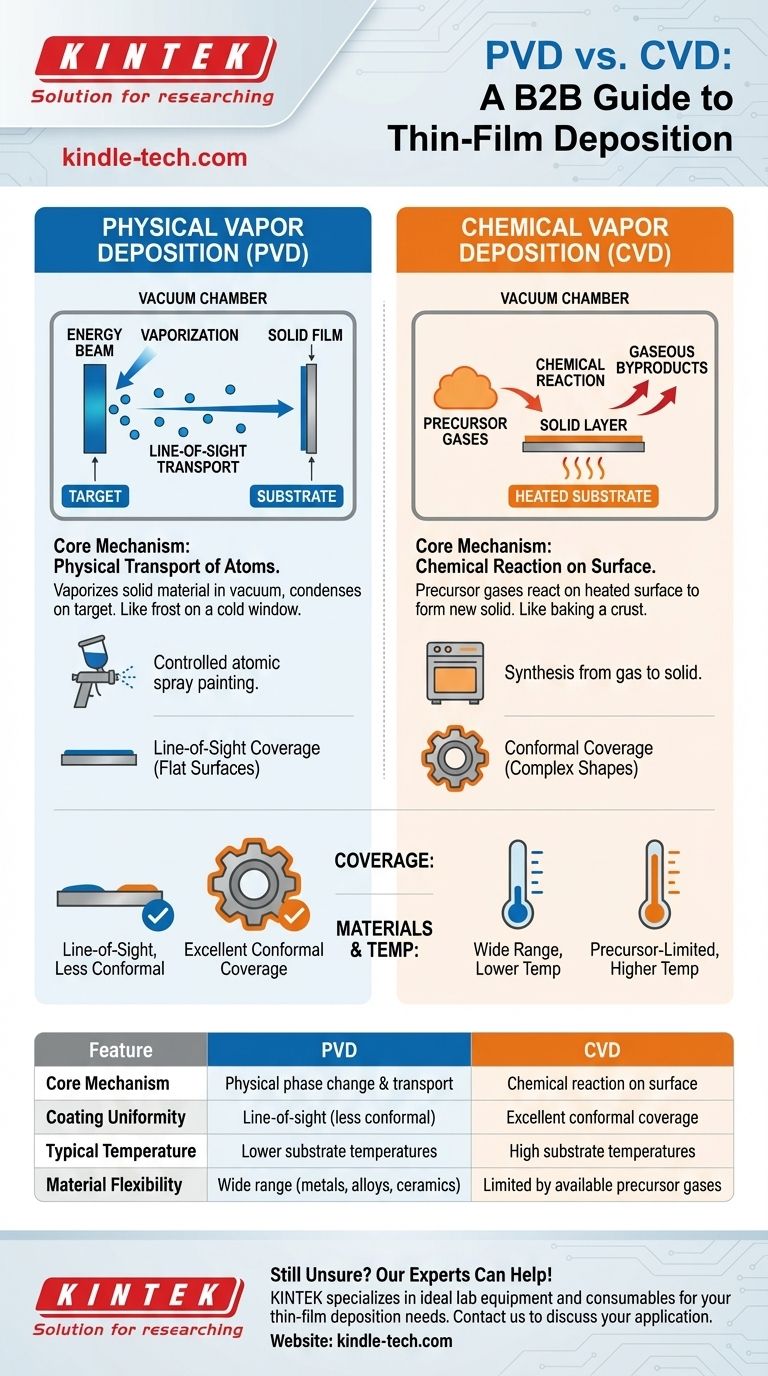

À la base, le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) sont deux méthodes distinctes pour appliquer des films minces haute performance sur une surface. Le PVD est un processus physique où un matériau solide est vaporisé sous vide et se condense sur une cible, un peu comme la vapeur d'eau forme du givre sur une fenêtre froide. En revanche, le CVD est un processus chimique où des gaz précurseurs sont introduits dans une chambre et réagissent sur une surface chauffée pour former une couche solide entièrement nouvelle, laissant des sous-produits gazeux derrière.

La différence fondamentale réside dans la manière dont le matériau de revêtement arrive et se forme sur la surface. Le PVD transporte physiquement les atomes d'une source vers le substrat, tandis que le CVD utilise des réactions chimiques de gaz précurseurs pour faire croître une nouvelle couche directement sur le substrat lui-même.

Le mécanisme fondamental : Physique vs Chimique

Pour vraiment comprendre quel processus utiliser, vous devez saisir leurs différences fondamentales de fonctionnement. Le nom de chaque processus est l'indice le plus important.

Comment fonctionne le PVD : Un transfert en ligne de mire

Le dépôt physique en phase vapeur est fondamentalement un processus de changement de phase. Il déplace le matériau d'une source solide vers un film solide sur votre pièce.

Le processus implique de placer un matériau source solide (la "cible") et le composant à revêtir (le "substrat") dans une chambre à vide. Une source d'énergie élevée, telle qu'un faisceau d'électrons ou un bombardement ionique, vaporise les atomes de la cible. Ces atomes vaporisés voyagent en ligne droite à travers le vide et se condensent sur le substrat, formant un film mince et solide.

Considérez-le comme une forme de peinture au pistolet hautement contrôlée au niveau atomique. La "peinture" (atomes vaporisés) ne recouvre que les surfaces qu'elle peut voir depuis la source.

Comment fonctionne le CVD : Construire une couche à partir de gaz

Le dépôt chimique en phase vapeur est un processus de synthèse. Il ne se contente pas de déplacer le matériau ; il crée un nouveau matériau solide à la surface du substrat par une réaction chimique.

Dans cette méthode, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre à vide contenant le substrat chauffé. La chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique ou la décomposition des gaz directement sur la surface chaude. Cette réaction forme le revêtement solide désiré et produit des sous-produits gazeux, qui sont ensuite pompés hors de la chambre.

C'est plus analogue à la cuisson d'une croûte sur un morceau de pain. Les ingrédients (gaz) entourent toute la pièce, et la croûte (revêtement) se forme partout où la surface est suffisamment chaude.

Comprendre les compromis

Le choix entre PVD et CVD ne porte pas sur lequel est "meilleur", mais sur lequel est le mieux adapté à un résultat spécifique. Le mécanisme fondamental de chaque processus crée des avantages et des inconvénients distincts.

Couverture conforme : L'avantage du CVD

Parce que les gaz précurseurs dans le CVD peuvent s'écouler et entourer un composant, le revêtement résultant est très conforme. Cela signifie qu'il peut recouvrir uniformément des formes complexes et tridimensionnelles, y compris les surfaces internes et les géométries complexes.

Dépôt en ligne de mire : La réalité du PVD

Le PVD est un processus en ligne de mire. Le matériau vaporisé se déplace en ligne droite, ce qui signifie qu'il a du mal à recouvrir les contre-dépouilles, les coins vifs ou les canaux internes sans une rotation complexe de la pièce. Cela le rend idéal pour le revêtement de surfaces plus planes.

Contraintes de matériaux et de température

Les processus CVD sont limités aux matériaux pour lesquels il existe des gaz précurseurs appropriés, stables et volatils. Ils nécessitent également généralement des températures de substrat très élevées pour entraîner les réactions chimiques, ce qui peut endommager les matériaux sensibles.

Le PVD, en revanche, peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et des céramiques, qui n'ont pas de précurseurs gazeux. Bien que la source soit très chaude, le substrat peut souvent être maintenu à une température plus basse que dans les processus CVD traditionnels.

Faire le bon choix pour votre application

La sélection de la technique de dépôt correcte nécessite d'aligner les capacités du processus avec votre objectif d'ingénierie principal.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : Le CVD est le choix supérieur en raison de son excellente couverture conforme.

- Si votre objectif principal est de déposer un métal pur, un alliage ou une céramique dure sur une surface relativement plane : Le PVD offre un excellent contrôle et une flexibilité des matériaux.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Un processus PVD à basse température ou une variante spécialisée comme le CVD assisté par plasma (PECVD) devrait être étudié.

Comprendre la différence fondamentale entre ces deux techniques puissantes – transport physique versus réaction chimique – est la première étape vers la sélection du processus optimal pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Dépôt physique en phase vapeur (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Mécanisme fondamental | Changement de phase physique et transport | Réaction chimique en surface |

| Uniformité du revêtement | En ligne de mire (moins conforme) | Excellente couverture conforme |

| Température typique | Températures de substrat plus basses | Températures de substrat élevées |

| Flexibilité des matériaux | Large gamme (métaux, alliages, céramiques) | Limitée par les gaz précurseurs disponibles |

Vous n'êtes toujours pas sûr que le PVD ou le CVD convienne à votre projet ? Nos experts chez KINTEK peuvent vous aider à naviguer dans ces décisions complexes. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins spécifiques en dépôt de films minces. Contactez notre équipe dès aujourd'hui pour discuter de votre application et découvrir comment nos solutions peuvent améliorer les capacités et l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt