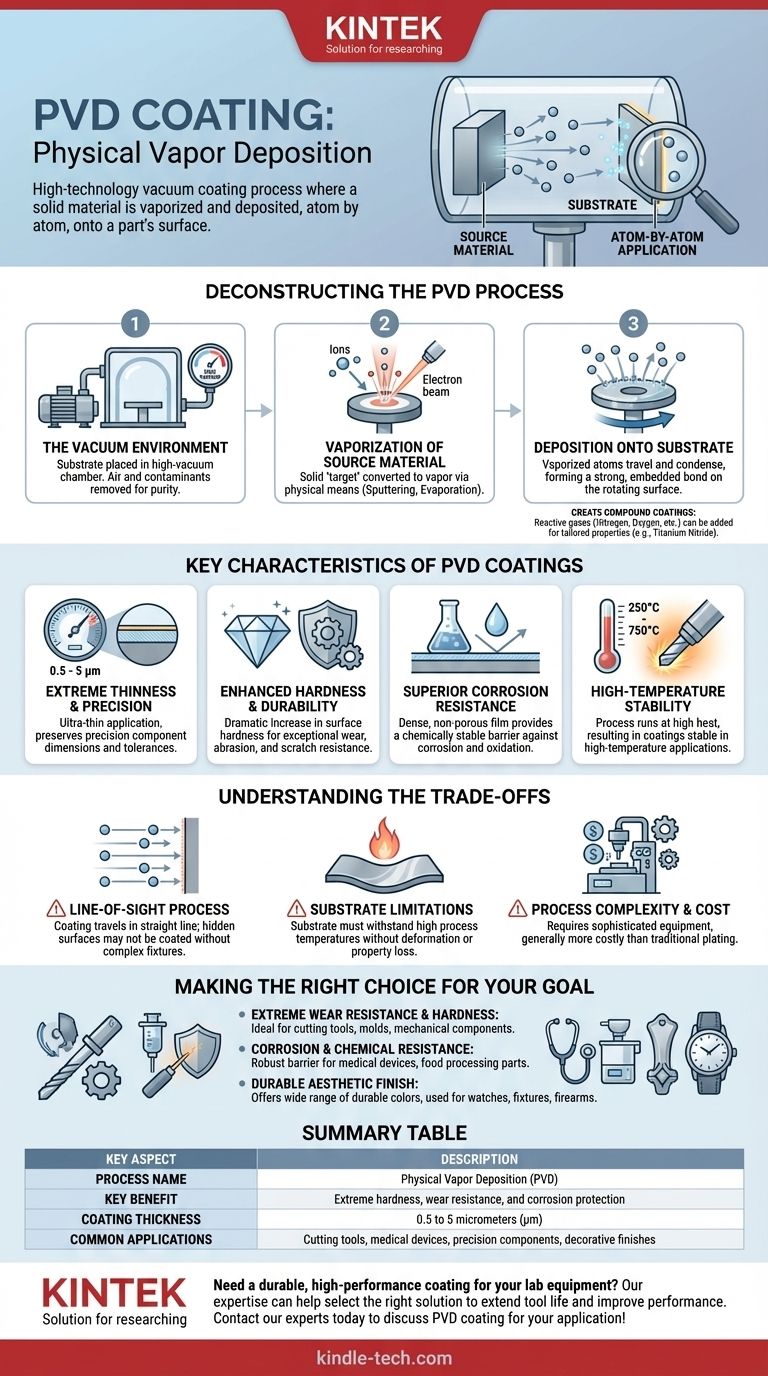

En bref, PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition). Il s'agit d'un processus de revêtement sous vide de haute technologie où un matériau solide est vaporisé dans une chambre à vide et déposé, atome par atome, sur la surface d'une pièce. Ce processus forme un revêtement extrêmement fin, dur et durable qui améliore considérablement les propriétés physiques de la pièce.

Le concept fondamental du PVD est simple : prendre un matériau solide, le transformer en gaz, puis le faire se condenser à nouveau en un film solide sur un objet cible. Cette application atome par atome crée une couche fondamentalement liée à la surface, offrant une dureté, une résistance à l'usure et une protection contre la corrosion supérieures.

Décortiquer le processus PVD

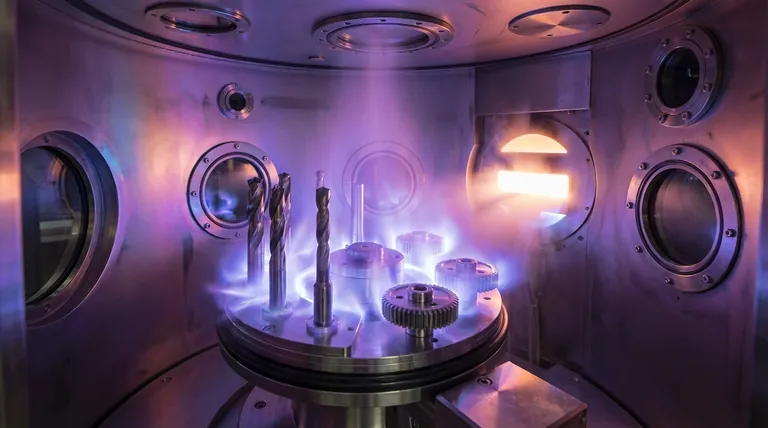

Pour vraiment comprendre le dépôt physique en phase vapeur, il est préférable de le décomposer en ses étapes essentielles. L'ensemble du processus se déroule à l'intérieur d'une chambre scellée sous vide poussé pour garantir la pureté et la qualité du revêtement final.

L'environnement sous vide

Tout d'abord, les pièces à revêtir (appelées substrat) sont placées à l'intérieur de la chambre. Tout l'air est pompé pour créer un environnement de vide poussé. Cette étape est essentielle car elle élimine toutes les particules ou contaminants qui pourraient interférer avec le processus de revêtement.

Vaporisation du matériau source

Ensuite, le matériau de revêtement (la cible) est converti d'un solide en une vapeur. C'est la partie "Physique" du nom, car elle utilise des moyens physiques plutôt qu'une réaction chimique.

Les méthodes courantes incluent la pulvérisation cathodique, où la cible est bombardée d'ions à haute énergie, ou l'évaporation, où la cible est chauffée jusqu'à ce que ses atomes s'évaporent dans la chambre.

Dépôt sur le substrat

Les atomes vaporisés traversent la chambre à vide et se condensent sur le substrat plus froid. Comme cela se produit à un niveau d'énergie élevé, les atomes s'incrustent dans la surface de la pièce, formant une liaison incroyablement forte.

Les pièces sont souvent soigneusement tournées pendant cette étape pour s'assurer que le revêtement est appliqué uniformément sur toutes les surfaces nécessaires.

Création de revêtements composites

Pour créer des propriétés de revêtement spécifiques, des gaz réactifs comme l'azote, l'oxygène ou l'acétylène peuvent être introduits dans la chambre. Ces gaz réagissent avec la vapeur métallique pour former des films composites (comme le nitrure de titane), adaptant les caractéristiques finales du revêtement.

Caractéristiques clés des revêtements PVD

Le PVD est choisi pour sa capacité à apporter des améliorations significatives de performance à une surface. Ces améliorations sont le résultat direct des caractéristiques uniques du processus.

Finesse et précision extrêmes

Les revêtements PVD sont remarquablement fins, généralement entre 0,5 et 5 micromètres (μm). Cela signifie qu'ils peuvent être appliqués sur des composants de précision sans affecter leurs dimensions ou tolérances.

Dureté et durabilité améliorées

Le principal avantage du PVD est une augmentation spectaculaire de la dureté de surface. Cela crée une résistance exceptionnelle à l'usure, à l'abrasion et aux rayures, prolongeant considérablement la durée de vie des outils et des composants.

Résistance supérieure à la corrosion et aux produits chimiques

Le film déposé est dense et non poreux, créant une barrière chimiquement stable. Cela protège le substrat sous-jacent de la corrosion, de l'oxydation et des attaques chimiques.

Stabilité à haute température

Le processus lui-même fonctionne à des températures élevées (de 250°C à 750°C), ce qui donne un revêtement qui reste stable et fonctionne bien dans les applications à haute température, comme les outils de coupe.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Un processus "en ligne de mire"

Le matériau de revêtement vaporisé se déplace en ligne droite. Cela signifie que si une surface est cachée ou bloquée, elle ne sera pas revêtue. Cette limitation nécessite des fixations et une rotation complexes pour couvrir des formes complexes et rend difficile le revêtement des canaux internes.

Limitations des matériaux de substrat

Les températures élevées requises pendant le processus PVD peuvent être préjudiciables à certains matériaux. Les substrats doivent être capables de supporter ces températures sans se déformer, fondre ou perdre leurs propriétés fondamentales.

Complexité et coût du processus

Le PVD nécessite des équipements sophistiqués et coûteux, y compris des chambres à vide et des sources d'énergie élevées. Cela en fait un processus plus coûteux que les méthodes de placage traditionnelles, généralement réservé aux applications de haute performance où ses avantages justifient l'investissement.

Faire le bon choix pour votre objectif

Le choix du PVD dépend entièrement de la performance que vous devez atteindre.

- Si votre objectif principal est une résistance extrême à l'usure et une dureté élevée : Le PVD est un choix de premier ordre pour les outils de coupe, les moules et les composants mécaniques soumis à une utilisation intensive.

- Si votre objectif principal est la résistance à la corrosion et aux produits chimiques : Le PVD fournit une barrière robuste et inerte, idéale pour les dispositifs médicaux, les équipements de transformation alimentaire et les pièces exposées à des environnements difficiles.

- Si votre objectif principal est une finition esthétique durable : Le PVD offre une large gamme de couleurs avec une finition bien plus durable que la peinture ou le placage traditionnel, souvent utilisé pour les montres, les luminaires et les armes à feu.

En fin de compte, le dépôt physique en phase vapeur est un outil d'ingénierie précis utilisé pour construire une meilleure surface, atome par atome.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Nom du processus | Dépôt Physique en Phase Vapeur (PVD) |

| Avantage clé | Dureté extrême, résistance à l'usure et protection contre la corrosion |

| Épaisseur du revêtement | 0,5 à 5 micromètres (µm) |

| Applications courantes | Outils de coupe, dispositifs médicaux, composants de précision, finitions décoratives |

Besoin d'un revêtement durable et haute performance pour votre équipement de laboratoire ou vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire avancés. Notre expertise en technologies d'amélioration de surface peut vous aider à choisir la bonne solution de revêtement pour prolonger la durée de vie et améliorer les performances de vos outils et pièces critiques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont le revêtement PVD peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications