En bref, le PECVD utilise un mélange précis de gaz, chacun ayant un rôle spécifique. Les gaz primaires sont les gaz précurseurs comme le silane (SiH₄) et l'ammoniac (NH₃) qui contiennent les atomes pour le film, et les gaz porteurs comme l'argon (Ar) ou l'azote (N₂) qui sont utilisés pour diluer les précurseurs et contrôler la réaction. D'autres gaz peuvent être ajoutés pour le dopage ou le nettoyage de la chambre.

Le point clé à retenir est que le PECVD ne concerne pas un seul gaz, mais une recette soigneusement contrôlée. La combinaison de gaz précurseurs, porteurs et parfois de dopage – activés par le plasma – est ce qui permet aux ingénieurs de déposer des films minces de haute qualité à des températures significativement plus basses que les méthodes traditionnelles.

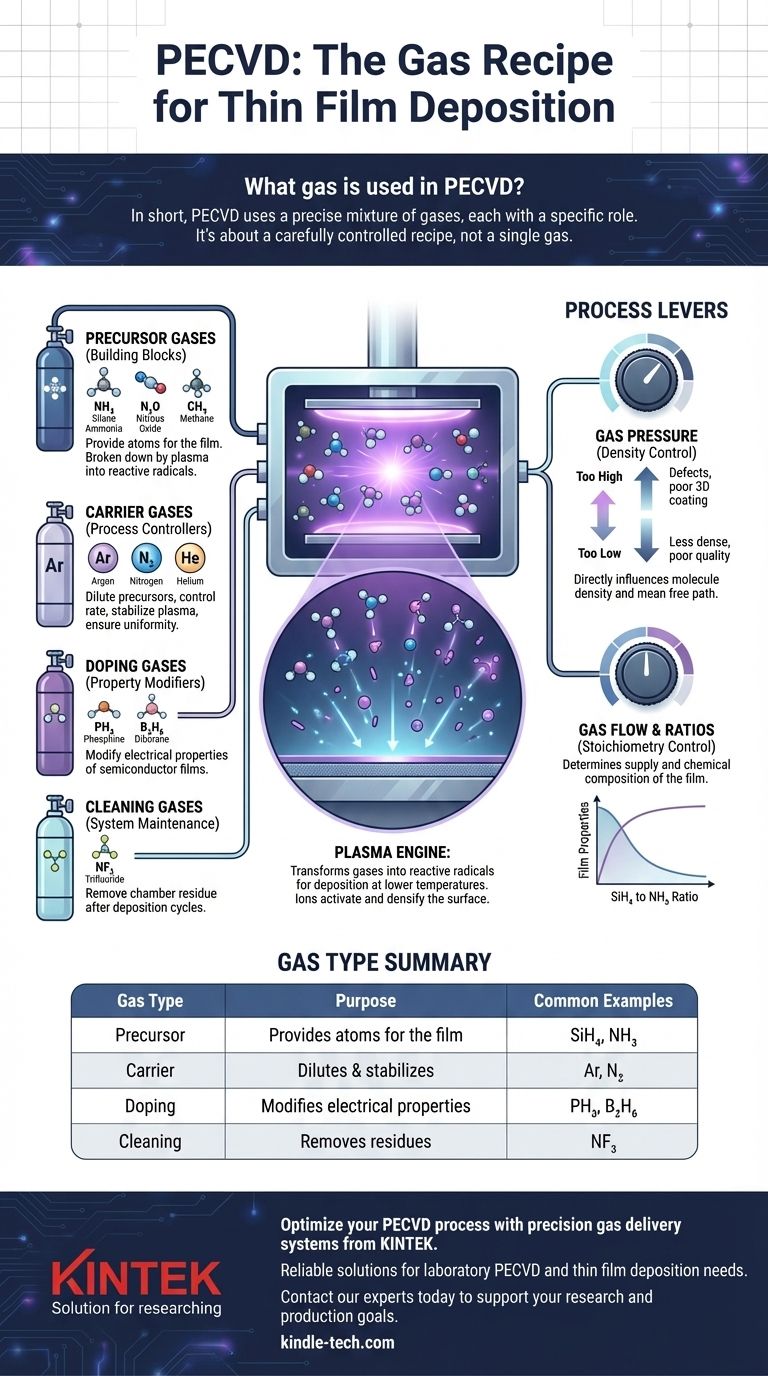

Les composants essentiels d'un mélange de gaz PECVD

La recette de gaz dans un processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) est fondamentale pour les propriétés du film mince final. Les gaz peuvent être classés en plusieurs groupes fonctionnels distincts.

Gaz précurseurs : Les éléments constitutifs

Les gaz précurseurs sont les ingrédients essentiels qui contiennent les éléments atomiques que vous avez l'intention de déposer. Le plasma décompose ces molécules, permettant aux atomes souhaités de se déposer sur la surface du substrat.

Les exemples courants incluent :

- Silane (SiH₄) : La source principale pour le dépôt de silicium (Si).

- Ammoniac (NH₃) : Une source courante d'azote (N) pour les films de nitrure de silicium (SiNₓ).

- Oxyde nitreux (N₂O) : Une source d'oxygène (O) pour les films de dioxyde de silicium (SiO₂).

- Méthane (CH₄) : Une source de carbone (C) pour les films de carbone de type diamant (DLC).

Gaz porteurs : Les contrôleurs de processus

Les gaz porteurs, également appelés gaz diluants, sont inertes et ne font pas partie du film final. Leur but est de gérer le processus de dépôt.

Ils servent à diluer les gaz précurseurs réactifs, ce qui aide à contrôler le taux de dépôt et à garantir que la réaction ne se produit pas trop rapidement ou de manière incontrôlable. Ils aident également à stabiliser le plasma et à assurer une distribution uniforme des espèces réactives sur le substrat, conduisant à un film plus homogène.

Les gaz porteurs les plus courants sont l'Argon (Ar), l'Azote (N₂) et l'Hélium (He).

Gaz de dopage : Modification des propriétés électriques

Dans la fabrication de semi-conducteurs, il est souvent nécessaire d'introduire intentionnellement des impuretés dans un film pour modifier ses caractéristiques électriques. Ceci est réalisé en ajoutant une petite quantité, précisément contrôlée, d'un gaz de dopage au mélange principal.

Les exemples incluent la phosphine (PH₃) pour le dopage de type n (ajout de phosphore) ou le diborane (B₂H₆) pour le dopage de type p (ajout de bore).

Gaz de nettoyage : Maintenance du système

Après les cycles de dépôt, des résidus peuvent s'accumuler à l'intérieur de la chambre de réaction. Pour assurer la cohérence du processus, la chambre est nettoyée périodiquement à l'aide d'un processus plasma avec un gaz de nettoyage spécifique.

Des gaz comme le trifluorure d'azote (NF₃) sont très efficaces pour créer des radicaux de fluor réactifs dans le plasma, qui gravent les résidus à base de silicium indésirables des parois de la chambre.

Comment le plasma transforme ces gaz

Le "plasma" en PECVD est le moteur qui fait fonctionner le processus. C'est un état de gaz hautement énergisé, créé en appliquant un champ électrique (généralement à radiofréquence), ce qui modifie fondamentalement la façon dont les molécules de gaz interagissent.

Création de radicaux réactifs

L'immense énergie du plasma, principalement due aux électrons libres, entre en collision avec les molécules de gaz précurseurs stables. Ces collisions sont suffisamment énergétiques pour rompre les liaisons chimiques, créant des fragments moléculaires hautement réactifs connus sous le nom de radicaux.

Ces radicaux sont les véritables agents du dépôt. Parce qu'ils sont si réactifs, ils se lient facilement à la surface du substrat pour former le film désiré, un processus qui nécessiterait autrement une chaleur extrême.

Activation et densification de surface

Le plasma contient également des ions. Ces particules chargées sont accélérées par le champ électrique et bombardent la surface du film en croissance.

Ce bombardement ionique a deux objectifs. Premièrement, il active la surface en créant des sites de liaison disponibles (liaisons pendantes). Deuxièmement, il compacte physiquement le matériau déposé, densifiant le film et améliorant sa qualité et sa durabilité globales.

Comprendre les compromis : Pression et débit de gaz

L'obtention des propriétés de film souhaitées est un exercice d'équilibre, et la pression et le débit de gaz sont deux des leviers de contrôle les plus critiques.

L'impact de la pression de gaz

La pression de gaz influence directement la densité des molécules dans la chambre. Régler la bonne pression est un compromis crucial.

- Pression trop élevée : Cela augmente le taux de dépôt mais réduit la distance moyenne qu'une particule peut parcourir avant une collision (le "libre parcours moyen"). Cela est préjudiciable au revêtement de structures 3D complexes et peut entraîner des défauts.

- Pression trop basse : Cela peut conduire à un film moins dense et de moindre qualité. Le mécanisme de dépôt lui-même peut être altéré, entraînant parfois des structures de film indésirables.

L'importance du débit et des ratios de gaz

Le débit absolu de chaque gaz, géré par des régulateurs de débit massique, détermine l'approvisionnement en réactifs. Tout aussi important est le ratio entre les différents gaz.

Modifier le rapport silane/ammoniac, par exemple, modifiera directement la stœchiométrie et l'indice de réfraction d'un film de nitrure de silicium. Ce contrôle précis est ce qui fait du PECVD un outil si puissant pour l'ingénierie des matériaux aux propriétés spécifiques.

Choisir le bon mélange de gaz pour votre film

La sélection des gaz est entièrement dictée par les propriétés souhaitées du film mince final. Votre approche doit être adaptée à votre objectif spécifique.

- Si votre objectif principal est de déposer du nitrure de silicium (SiNₓ) : Votre recette de base sera un précurseur de silicium comme le SiH₄ mélangé à une source d'azote comme le NH₃, souvent dilué avec du N₂.

- Si votre objectif principal est de déposer du dioxyde de silicium (SiO₂) : Vous combinerez un précurseur de silicium comme le SiH₄ avec une source d'oxygène, le plus souvent le N₂O, ainsi qu'un gaz porteur.

- Si votre objectif principal est de contrôler la qualité et l'uniformité du film : Vous devez ajouter un gaz porteur inerte comme l'Ar ou le N₂ à votre mélange pour stabiliser le plasma et assurer un dépôt uniforme.

- Si votre objectif principal est de créer un film semi-conducteur dopé : Vous introduirez une petite quantité, précisément mesurée, d'un gaz de dopage comme le PH₃ ou le B₂H₆ dans votre mélange gazeux principal.

En fin de compte, maîtriser le PECVD consiste à comprendre comment utiliser une recette de gaz spécifique pour traduire la chimie du plasma en un matériau fonctionnel de haute qualité.

Tableau récapitulatif :

| Type de gaz | Objectif | Exemples courants |

|---|---|---|

| Précurseur | Fournit les atomes pour le film | Silane (SiH₄), Ammoniac (NH₃) |

| Porteur | Dilue les précurseurs et stabilise le plasma | Argon (Ar), Azote (N₂) |

| Dopage | Modifie les propriétés électriques | Phosphine (PH₃), Diborane (B₂H₆) |

| Nettoyage | Élimine les résidus de la chambre | Trifluorure d'azote (NF₃) |

Optimisez votre processus PECVD avec des systèmes de distribution de gaz de précision de KINTEK.

Que vous déposiez du nitrure de silicium, du dioxyde de silicium ou des films semi-conducteurs dopés, le bon mélange de gaz est essentiel pour obtenir des films minces uniformes et de haute qualité à des températures plus basses. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions fiables pour les besoins de votre laboratoire en matière de PECVD et de dépôt de films minces.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production avec des équipements et des consommables adaptés.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application