Dans la pulvérisation cathodique, le gaz principal et le plus couramment utilisé est l'argon. Cependant, la réponse complète inclut d'autres gaz nobles comme le néon, le krypton et le xénon pour la pulvérisation physique, ainsi que des gaz réactifs comme l'azote et l'oxygène, qui sont intentionnellement utilisés pour créer de nouveaux composés chimiques pendant le processus de dépôt.

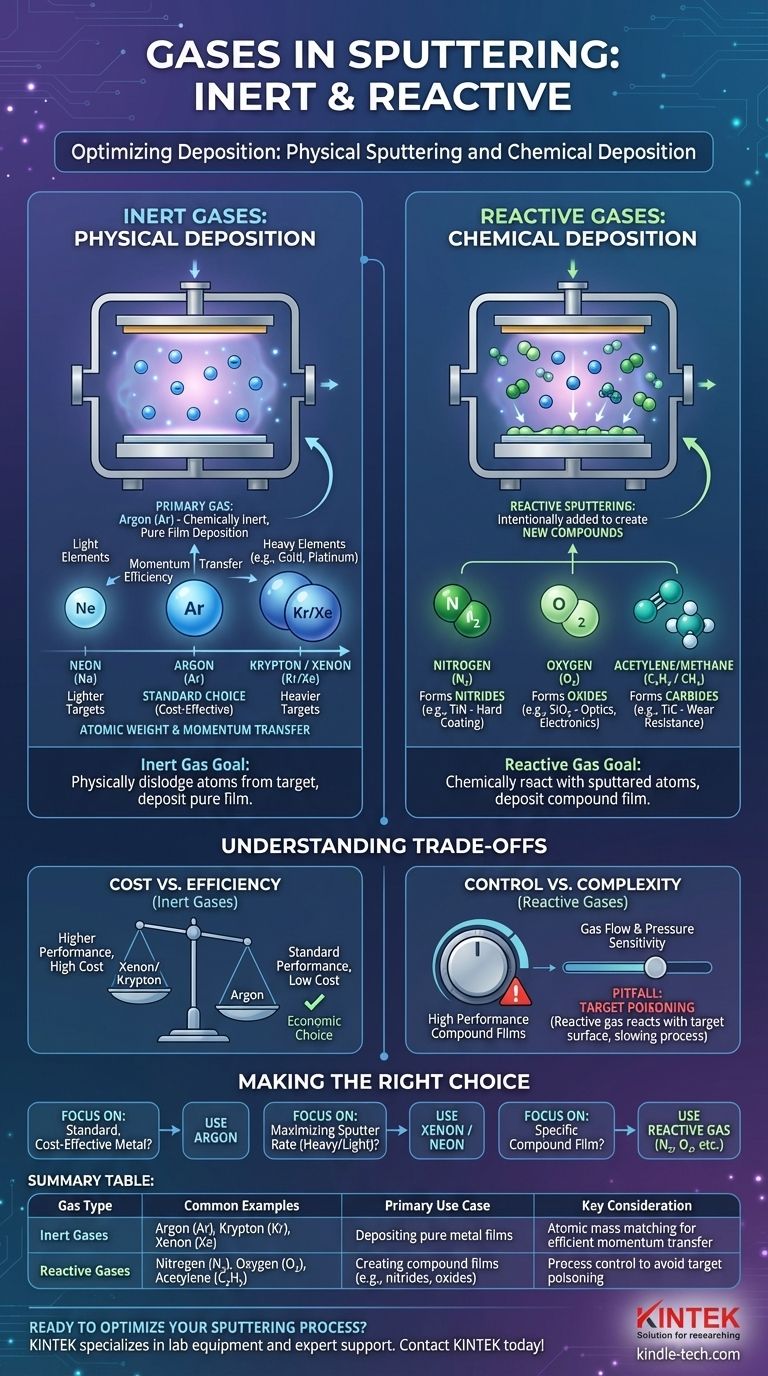

Le choix du gaz en pulvérisation est un paramètre de processus critique. Soit vous sélectionnez un gaz inerte pour un dépôt purement physique basé sur le poids atomique et l'efficacité, soit vous introduisez un gaz réactif pour former intentionnellement un nouveau composé chimique sur votre substrat.

Le rôle des gaz inertes : Dépôt physique

Dans sa forme la plus courante, la pulvérisation est un processus physique. L'objectif est de déloger physiquement les atomes d'un matériau source (la cible) et de les déposer sur un substrat, un peu comme un micro-sableur.

Le mécanisme fondamental

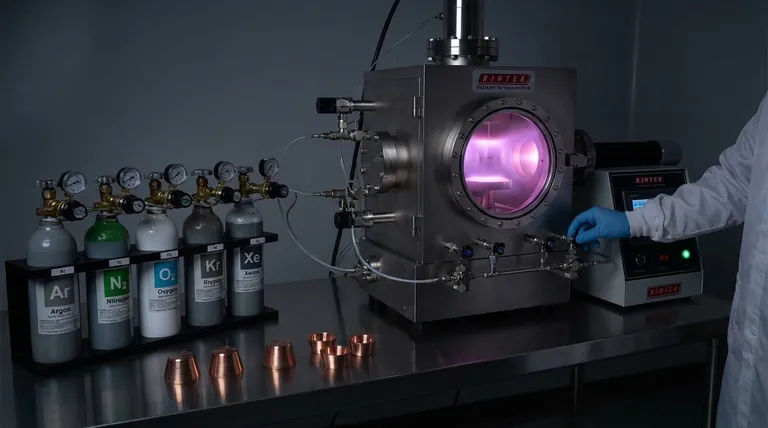

Le processus commence par l'introduction d'un gaz à basse pression, généralement de l'argon, dans une chambre à vide. Un champ électrique est appliqué, qui arrache les électrons des atomes de gaz, créant un gaz ionisé lumineux connu sous le nom de plasma.

Ces ions gazeux chargés positivement sont ensuite accélérés vers le matériau cible chargé négativement. Les collisions à haute énergie qui en résultent ont suffisamment de force pour déloger les atomes de la cible, qui voyagent ensuite et se déposent sous forme de film mince sur le substrat.

Pourquoi l'argon est le choix par défaut

L'argon est le cheval de bataille de l'industrie de la pulvérisation pour plusieurs raisons clés. En tant que gaz noble, il est chimiquement inerte, ce qui signifie qu'il ne réagira pas avec le matériau cible.

Cela garantit qu'un film pur du matériau cible est déposé. Il offre également un bon équilibre entre la masse atomique et la rentabilité pour une large gamme de matériaux cibles courants.

Le principe du transfert de quantité de mouvement

Pour le processus de pulvérisation le plus efficace, le poids atomique de l'ion gazeux doit être proche du poids atomique de l'atome cible. C'est comme essayer de faire tomber une boule de bowling ; une autre boule de bowling est bien plus efficace qu'une balle de tennis.

En raison de ce principe, l'argon n'est pas toujours le choix optimal.

Choisir d'autres gaz inertes

Le néon (Ne), étant plus léger que l'argon, est plus efficace pour la pulvérisation d'éléments cibles très légers.

Le krypton (Kr) et le xénon (Xe) sont beaucoup plus lourds que l'argon. Ils offrent un transfert de quantité de mouvement significativement plus efficace et des taux de dépôt plus élevés lors de la pulvérisation d'éléments lourds comme l'or ou le platine.

Le rôle des gaz réactifs : Dépôt chimique

Parfois, l'objectif n'est pas de déposer un matériau pur, mais de créer un composé chimique spécifique, tel qu'une céramique ou un oxyde. Ceci est réalisé par pulvérisation réactive.

Définition de la pulvérisation réactive

Dans ce processus, un gaz réactif est intentionnellement ajouté au gaz de pulvérisation inerte (comme l'argon). Ce gaz réagit avec les atomes pulvérisés lorsqu'ils voyagent de la cible au substrat.

Le résultat est le dépôt d'un film composé qui possède des propriétés entièrement différentes – telles que la dureté, la couleur ou la résistance électrique – du matériau cible original.

Gaz réactifs courants et leurs produits

Le choix du gaz réactif détermine directement le composé final.

- L'azote (N₂) est utilisé pour former des films de nitrure, tels que le nitrure de titane (TiN), un revêtement dur courant.

- L'oxygène (O₂) est utilisé pour former des films d'oxyde, tels que le dioxyde de silicium (SiO₂), un matériau crucial en optique et en électronique.

- L'acétylène (C₂H₂) ou le méthane (CH₄) peuvent être utilisés pour former des films de carbure comme le carbure de titane (TiC).

Comprendre les compromis

Le choix d'un gaz de pulvérisation implique d'équilibrer les performances, le coût et la complexité du processus.

Sélection du gaz inerte : Coût vs. Efficacité

Bien que le xénon puisse offrir le taux de pulvérisation le plus élevé pour une cible lourde, il est également significativement plus cher que l'argon. Pour la plupart des applications, l'amélioration des performances apportée par le xénon ne justifie pas le coût opérationnel supplémentaire, faisant de l'argon le choix économique par défaut.

Pulvérisation réactive : Contrôle vs. Complexité

La pulvérisation réactive permet la création de films composés haute performance qui seraient difficiles ou impossibles à fabriquer autrement. Cependant, le processus est beaucoup plus complexe à contrôler. La composition chimique (stœchiométrie) du film final est extrêmement sensible aux débits et aux pressions des gaz.

L'écueil de l'empoisonnement de la cible

Un problème courant en pulvérisation réactive est l'empoisonnement de la cible. Cela se produit lorsque le gaz réactif réagit avec la surface de la cible elle-même, formant une couche composée (par exemple, une couche d'oxyde). Cette nouvelle couche a souvent un taux de pulvérisation beaucoup plus faible, ce qui peut ralentir ou même arrêter le processus de dépôt.

Faire le bon choix pour votre objectif

Votre choix de gaz doit être entièrement dicté par les propriétés dont vous avez besoin dans votre film mince final.

- Si votre objectif principal est le dépôt de métal standard et rentable : Utilisez de l'argon. C'est la norme industrielle fiable et économique pour la pulvérisation de métaux purs comme l'or, le cuivre ou l'aluminium.

- Si votre objectif principal est de maximiser le taux de pulvérisation d'un élément très lourd ou léger : Envisagez d'utiliser du xénon (pour les cibles lourdes) ou du néon (pour les cibles légères) pour obtenir un transfert de quantité de mouvement plus efficace.

- Si votre objectif principal est de déposer un film composé spécifique (par exemple, un revêtement dur, optique ou diélectrique) : Employez la pulvérisation réactive en mélangeant de l'azote, de l'oxygène ou un autre gaz réactif avec votre flux d'argon principal.

En fin de compte, la sélection du bon gaz transforme la pulvérisation d'une simple technique de revêtement en un outil précis d'ingénierie des matériaux.

Tableau récapitulatif :

| Type de gaz | Exemples courants | Cas d'utilisation principal | Considération clé |

|---|---|---|---|

| Gaz inertes | Argon (Ar), Krypton (Kr), Xénon (Xe) | Dépôt de films métalliques purs | Correspondance de la masse atomique pour un transfert de quantité de mouvement efficace |

| Gaz réactifs | Azote (N₂), Oxygène (O₂), Acétylène (C₂H₂) | Création de films composés (par exemple, nitrures, oxydes) | Contrôle du processus pour éviter l'empoisonnement de la cible |

Prêt à optimiser votre processus de pulvérisation ?

Le bon choix de gaz est essentiel pour obtenir les propriétés de film souhaitées, que vous ayez besoin d'un revêtement métallique pur ou d'un composé spécifique comme un nitrure ou un oxyde. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire, de consommables et d'un support expert pour vous aider à maîtriser votre processus de dépôt. Laissez notre équipe vous aider à sélectionner les gaz et la configuration idéaux pour votre application.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en pulvérisation et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

Les gens demandent aussi

- À quoi sert le revêtement par pulvérisation cathodique ? Obtenez des films minces de qualité supérieure pour l'électronique, l'optique et les outils

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée

- Qu'est-ce que la pulvérisation cathodique d'or ? Un guide sur le revêtement sous vide de haute pureté pour l'électronique et la MEB

- Quelle est l'épaisseur du revêtement par pulvérisation cathodique pour le MEB ? Obtenez une imagerie et une analyse optimales

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces