Le choix du corps broyant est fondamental pour la performance d'un broyeur à boulets. Les matériaux utilisés vont des métaux à haute densité aux céramiques inertes, incluant les billes d'acier, le carbure de tungstène, diverses céramiques comme l'oxyde de zirconium, et des pierres naturelles telles que l'agate et les galets de silex. Chaque matériau est sélectionné en fonction des exigences spécifiques du processus de broyage.

La sélection d'un corps broyant n'est pas arbitraire ; c'est une décision critique qui équilibre le besoin d'efficacité de broyage avec les préoccupations concernant le coût et la contamination du produit. Le média idéal est plus dur que le matériau à broyer, suffisamment dense pour fournir une énergie d'impact suffisante, et chimiquement inerte pour l'application spécifique.

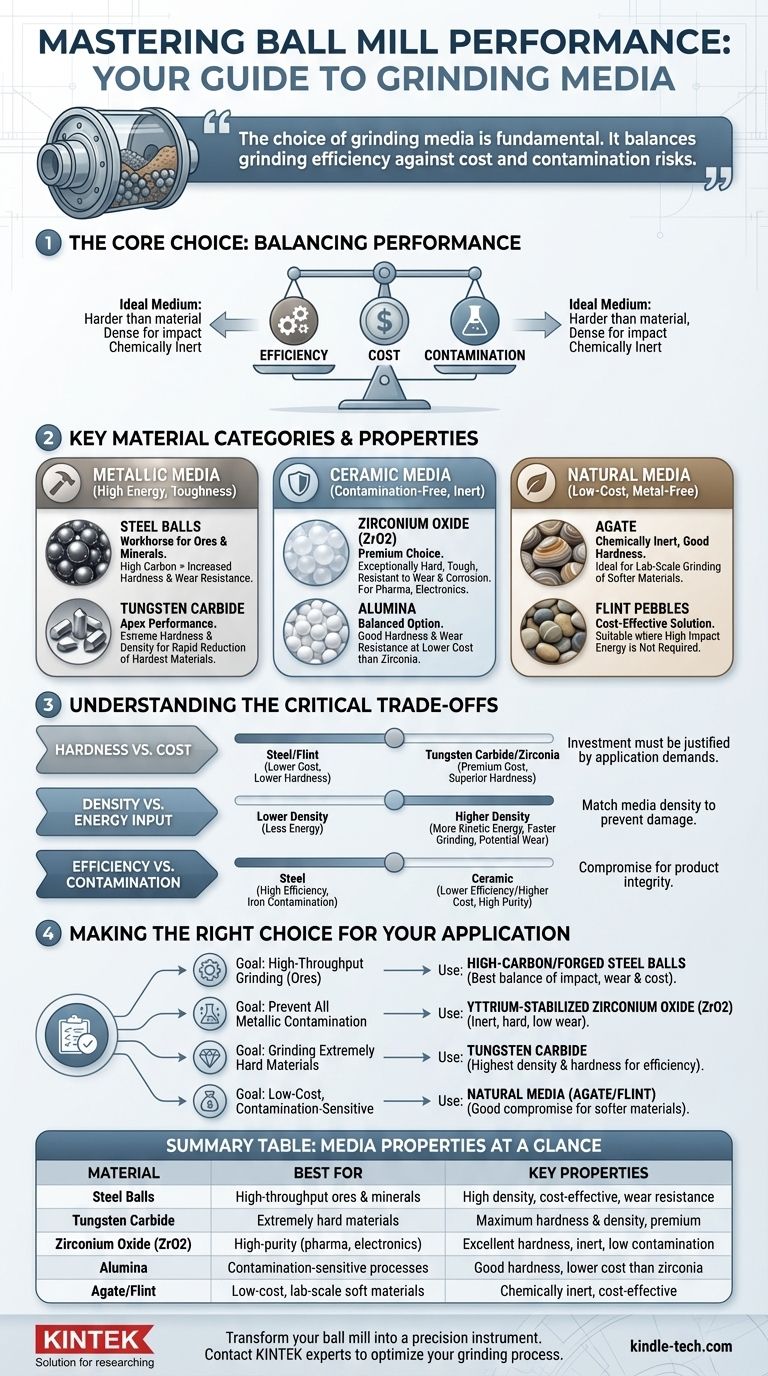

Catégories de matériaux clés et leurs propriétés

La fonction des corps broyants est de broyer le matériau par impact et attrition. Ceci est réalisé en soulevant le média le long de la paroi du tambour rotatif du broyeur, puis en le laissant tomber sur le matériau en dessous. Les caractéristiques du média dictent directement l'efficacité et le résultat de ce processus.

Médias métalliques (acier et carbure de tungstène)

Les médias métalliques sont prisés pour leur haute densité et leur ténacité, ce qui les rend idéaux pour les applications à haute énergie.

Les billes d'acier, généralement fabriquées à partir d'alliages d'acier à haute teneur en carbone ou d'acier forgé, sont l'outil de travail pour le broyage de matériaux durs et abrasifs comme les minerais. L'augmentation de la teneur en carbone améliore à la fois la dureté et la résistance à l'usure, prolongeant la durée de vie du média.

Le carbure de tungstène représente le summum des médias métalliques en termes de performance. Son extrême dureté et sa densité — significativement plus élevées que celles de l'acier — fournissent une énergie d'impact maximale, permettant la réduction rapide de la taille des matériaux les plus durs.

Médias céramiques (Zircone et Alumine)

Les médias céramiques sont la solution lorsque la prévention de la contamination métallique est une priorité absolue.

L'oxyde de zirconium stabilisé à l'yttrium (ZrO2) est un média céramique de première qualité. Il est exceptionnellement dur, tenace et très résistant à l'usure et à la corrosion. Ces propriétés en font le choix privilégié pour le broyage humide et pour les applications dans l'électronique, les produits pharmaceutiques et les matériaux avancés où la pureté est primordiale.

L'alumine (oxyde d'aluminium) est une autre céramique courante qui offre une bonne dureté et une bonne résistance à l'usure à un coût inférieur à celui de la zircone, offrant une option équilibrée pour de nombreux processus sensibles à la contamination.

Médias naturels (Agate et Silex)

Les pierres naturelles offrent une solution de broyage à faible coût et sans métal.

L'agate est une forme de quartz microcristallin chimiquement inerte et de bonne dureté. Elle est souvent utilisée dans les broyeurs à l'échelle du laboratoire pour prévenir la contamination lors du broyage de matériaux relativement tendres.

Les galets de silex sont utilisés depuis des siècles comme corps broyant économique. Bien que moins denses et durables que l'acier ou les céramiques avancées, ils conviennent aux applications où le coût est un facteur principal et où une énergie d'impact élevée n'est pas requise.

Comprendre les compromis

Choisir le bon média implique de naviguer à travers une série de compromis critiques. Un mauvais choix peut entraîner un broyage inefficace, des dommages à l'équipement ou une contamination du produit final.

Dureté vs. Coût

La dureté du média doit être supérieure à celle du matériau à broyer. Bien que des matériaux comme le carbure de tungstène et la zircone offrent une dureté et une résistance à l'usure supérieures, leur coût est significativement plus élevé que celui de l'acier ou du silex. L'investissement doit être justifié par les exigences de l'application.

Densité vs. Apport d'énergie

Un média de plus haute densité délivre plus d'énergie cinétique lors de l'impact, ce qui se traduit par un broyage plus rapide et plus efficace. Cependant, cette énergie élevée peut également fracturer des matériaux délicats ou provoquer une usure excessive du pot de broyage lui-même. Une adéquation appropriée entre la densité du média et l'application est essentielle.

Efficacité vs. Contamination

Les billes d'acier sont très efficaces et économiques, mais elles introduiront inévitablement de petites quantités de fer dans le produit broyé. Pour les processus en vrac comme le broyage de minerai, cela est acceptable. Pour les applications de haute pureté, la moindre efficacité ou le coût plus élevé d'un média céramique est un compromis nécessaire pour assurer l'intégrité du produit.

Faire le bon choix pour votre application

Votre sélection doit être guidée par une compréhension claire de votre matériau, de votre processus et de votre résultat souhaité.

- Si votre objectif principal est le broyage à haut débit de matériaux durs (comme les minerais) : Les billes d'acier à haute teneur en carbone ou forgées offrent le meilleur équilibre entre impact, résistance à l'usure et coût.

- Si votre objectif principal est de prévenir toute contamination métallique : L'oxyde de zirconium stabilisé à l'yttrium (ZrO2) est le choix supérieur en raison de son inertie, de sa dureté et de son faible taux d'usure.

- Si votre objectif principal est le broyage de matériaux extrêmement durs ou tenaces : Le carbure de tungstène offre la plus haute densité et dureté, permettant la réduction de taille la plus efficace, bien qu'à un coût plus élevé.

- Si votre objectif principal est une application à faible coût et sensible à la contamination : Les médias naturels comme l'agate ou les galets de silex offrent un bon compromis lorsque les performances des céramiques avancées ne sont pas nécessaires.

En fin de compte, la sélection du bon corps broyant transforme votre broyeur à boulets d'une simple machine en un instrument de précision adapté à votre objectif spécifique.

Tableau récapitulatif :

| Matériau | Idéal pour | Propriétés clés |

|---|---|---|

| Billes d'acier | Broyage à haut débit de minerais | Haute densité, économique, haute résistance à l'usure |

| Carbure de tungstène | Broyage de matériaux extrêmement durs | Dureté et densité maximales, performance premium |

| Oxyde de zirconium (ZrO2) | Applications de haute pureté (pharmacie, électronique) | Excellente dureté, inerte, faible contamination |

| Alumine | Processus sensibles à la contamination | Bonne dureté, coût inférieur à la zircone |

| Agate/Silex | Broyage à faible coût et à l'échelle du laboratoire de matériaux tendres | Chimiquement inerte, économique |

Transformez votre broyeur à boulets en un instrument de précision. Choisir le corps broyant parfait est essentiel pour l'efficacité de votre laboratoire et la pureté de vos produits. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, offrant des conseils d'experts pour répondre à vos besoins d'application spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en corps broyants et garantir des résultats optimaux pour vos processus de laboratoire.

Guide Visuel

Produits associés

- Meuleuse planétaire de laboratoire à billes rotatives

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du broyeur à billes planétaire ? Principaux inconvénients en termes d'énergie, de bruit et d'usure

- Quelle est la taille des particules des broyeurs planétaires ? Atteignez une précision à l'échelle nanométrique pour vos matériaux

- Quel est le principe de fonctionnement du broyeur à billes planétaire ? Libérez le broyage à haute énergie pour des résultats nanométriques

- Comment fonctionne un broyeur planétaire ? Exploiter l'impact à haute énergie pour le nano-broyage

- Quels sont les paramètres d'un broyeur à billes planétaire ? Vitesse de rotation, temps et médias pour un broyage parfait