Essentiellement, un four rotatif est un four à haute température fonctionnant en continu, utilisé pour traiter thermiquement des matériaux en vrac. À l'intérieur de sa coque cylindrique rotative, les matières premières sont chauffées à des températures précises pour induire des changements physiques ou chimiques spécifiques. Ces transformations incluent des processus comme la calcination, le frittage, la combustion organique et la réduction chimique.

L'avantage fondamental du four rotatif réside dans sa capacité à combiner un flux continu de matériaux avec un contrôle précis et uniforme de la haute température. La rotation constante garantit que chaque particule est uniformément exposée à la chaleur, ce qui en fait un outil exceptionnellement efficace et cohérent pour la transformation de matériaux à grande échelle.

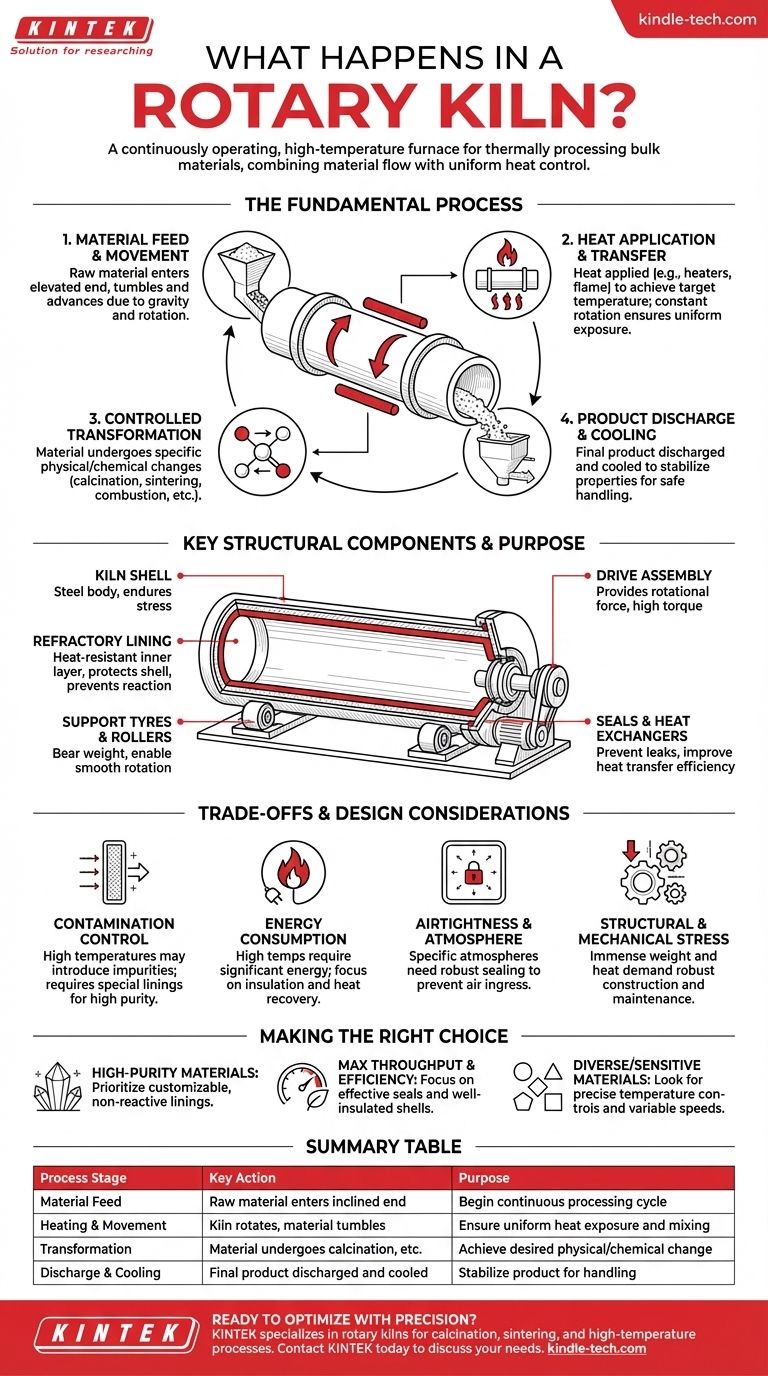

Le processus fondamental : comment fonctionne un four rotatif

Un four rotatif fonctionne sur un principe simple mais puissant de mouvement et de chauffage contrôlés. L'ensemble du processus est conçu pour une production continue et à grand volume.

Alimentation et mouvement des matériaux

La matière première est introduite dans l'extrémité surélevée du four cylindrique légèrement incliné. Au fur et à mesure que le four tourne, le matériau culbute et se mélange, avançant progressivement le long du cylindre sous l'effet de la gravité.

Application et transfert de chaleur

La chaleur est appliquée pour atteindre la température de traitement cible, souvent par des résistances électriques placées à 360° autour de la coque ou par une flamme directe. La rotation constante assure une transmission uniforme de la chaleur, évitant les points chauds et garantissant que tout le matériau est traité uniformément.

Transformation contrôlée

Lorsque le matériau traverse la zone chauffée, il subit le changement prévu. Il peut s'agir d'éliminer l'humidité (séchage), d'induire une réaction chimique (calcination), de brûler des composés organiques (combustion) ou de fusionner des particules (frittage).

Décharge et refroidissement du produit

Une fois que le matériau atteint l'extrémité inférieure du four, il est déchargé comme produit final. De nombreux systèmes intègrent des mécanismes de refroidissement par air à ce stade pour stabiliser la température du produit pour une manipulation sûre et pour maintenir ses propriétés souhaitées.

Composants structurels clés et leur but

Chaque partie d'un four rotatif est conçue pour résister à des températures extrêmes et à des contraintes mécaniques tout en contribuant à l'efficacité et à la précision globales du processus.

La coque du four

La coque est le corps principal du four, généralement en tôle d'acier et souvent coniquement effilée aux extrémités. Elle est conçue pour supporter des contraintes de torsion et de flexion importantes dues à la rotation et au poids du matériau à l'intérieur.

Le revêtement réfractaire

À l'intérieur de la coque se trouve un revêtement fait de briques réfractaires (résistantes à la chaleur) ou de matériau moulable. Ce revêtement protège la coque en acier des températures internes extrêmes et peut être choisi pour empêcher les réactions chimiques avec le matériau traité.

Bandes de support et rouleaux

La coque du four est équipée de grandes bandes d'acier appelées bandes de support ou anneaux de roulement. Ces bandes reposent sur des rouleaux robustes, qui supportent tout le poids du four et lui permettent de tourner en douceur.

L'ensemble d'entraînement

L'ensemble d'entraînement fournit la force de rotation. Il peut s'agir d'un grand engrenage, d'un système de chaîne et de pignon, ou d'un entraînement à friction directe, tous conçus pour un couple élevé et un fonctionnement continu et fiable.

Joints et échangeurs de chaleur

Des joints sont installés aux deux extrémités du four pour empêcher l'air de s'infiltrer et pour éviter la dispersion de la matière première. Des échangeurs de chaleur internes, tels que des chaînes ou des élévateurs, peuvent être ajoutés pour améliorer l'efficacité du transfert de chaleur en soulevant et en projetant le matériau à travers le flux de gaz chaud.

Comprendre les compromis et les considérations de conception

Bien que puissants, les fours rotatifs nécessitent une conception et un contrôle opérationnel minutieux pour être efficaces. Leurs performances dépendent de l'équilibre de plusieurs facteurs clés.

Contrôle de la contamination

Les températures élevées et le culbutage mécanique peuvent provoquer une abrasion, introduisant potentiellement des impuretés provenant du revêtement réfractaire ou de la coque du four. Pour les applications de haute pureté, telles que les matériaux de batterie, les fours peuvent être personnalisés avec des revêtements spéciaux pour supprimer cette contamination métallique.

Consommation d'énergie

Atteindre et maintenir des températures dépassant souvent 1000°C nécessite une quantité d'énergie considérable. L'efficacité est donc un facteur de conception primordial, influençant le choix de l'isolation, des joints et des systèmes de récupération de chaleur.

Étanchéité et contrôle de l'atmosphère

De nombreux processus, tels que la réduction ou la carbonisation, nécessitent une atmosphère spécifique à l'intérieur du four. Pour y parvenir et la maintenir, des mesures d'étanchéité robustes sont nécessaires pour empêcher l'entrée d'air et assurer l'intégrité du processus.

Contraintes structurelles et mécaniques

La combinaison d'un poids immense, d'une chaleur élevée et d'une rotation constante exerce une contrainte énorme sur les composants du four. Un alignement correct, une construction robuste et un entretien régulier sont essentiels pour prévenir les défaillances mécaniques.

Faire le bon choix pour votre processus

La sélection ou la spécification d'un four rotatif nécessite une compréhension claire de votre objectif de traitement principal.

- Si votre objectif principal est de produire des matériaux de haute pureté : Privilégiez les fours avec des revêtements réfractaires personnalisables et non réactifs et des caractéristiques conçues pour supprimer la contamination métallique.

- Si votre objectif principal est de maximiser le débit et l'efficacité énergétique : Concentrez-vous sur les conceptions avec des joints efficaces, des échangeurs de chaleur internes et des coques bien isolées pour minimiser les pertes de chaleur.

- Si votre objectif principal est de traiter des matériaux divers ou sensibles : Recherchez des systèmes avec des contrôles de température très précis, des vitesses de rotation variables et des capacités robustes de gestion de l'atmosphère.

Comprendre ces principes fondamentaux vous permet de spécifier ou d'utiliser un four rotatif qui répond précisément à vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Alimentation en matériau | La matière première entre par l'extrémité surélevée et inclinée. | Pour démarrer le cycle de traitement continu. |

| Chauffage & Mouvement | Le four tourne ; le matériau culbute et avance. | Pour assurer une exposition uniforme à la chaleur et un mélange homogène. |

| Transformation | Le matériau subit une calcination, un frittage, etc. | Pour obtenir le changement physique/chimique souhaité. |

| Décharge & Refroidissement | Le produit final est déchargé et souvent refroidi. | Pour stabiliser le produit pour la manipulation et le stockage. |

Prêt à optimiser votre traitement des matériaux avec un four rotatif de précision ?

Chez KINTEK, nous sommes spécialisés dans la conception et la fourniture d'équipements de laboratoire robustes, y compris des fours rotatifs adaptés à la calcination, au frittage et à d'autres processus à haute température. Que votre priorité soit une production de haute pureté, l'efficacité énergétique ou le traitement de matériaux sensibles, nos experts peuvent vous aider à sélectionner le système parfait pour les besoins spécifiques de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer vos capacités de recherche et développement.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température