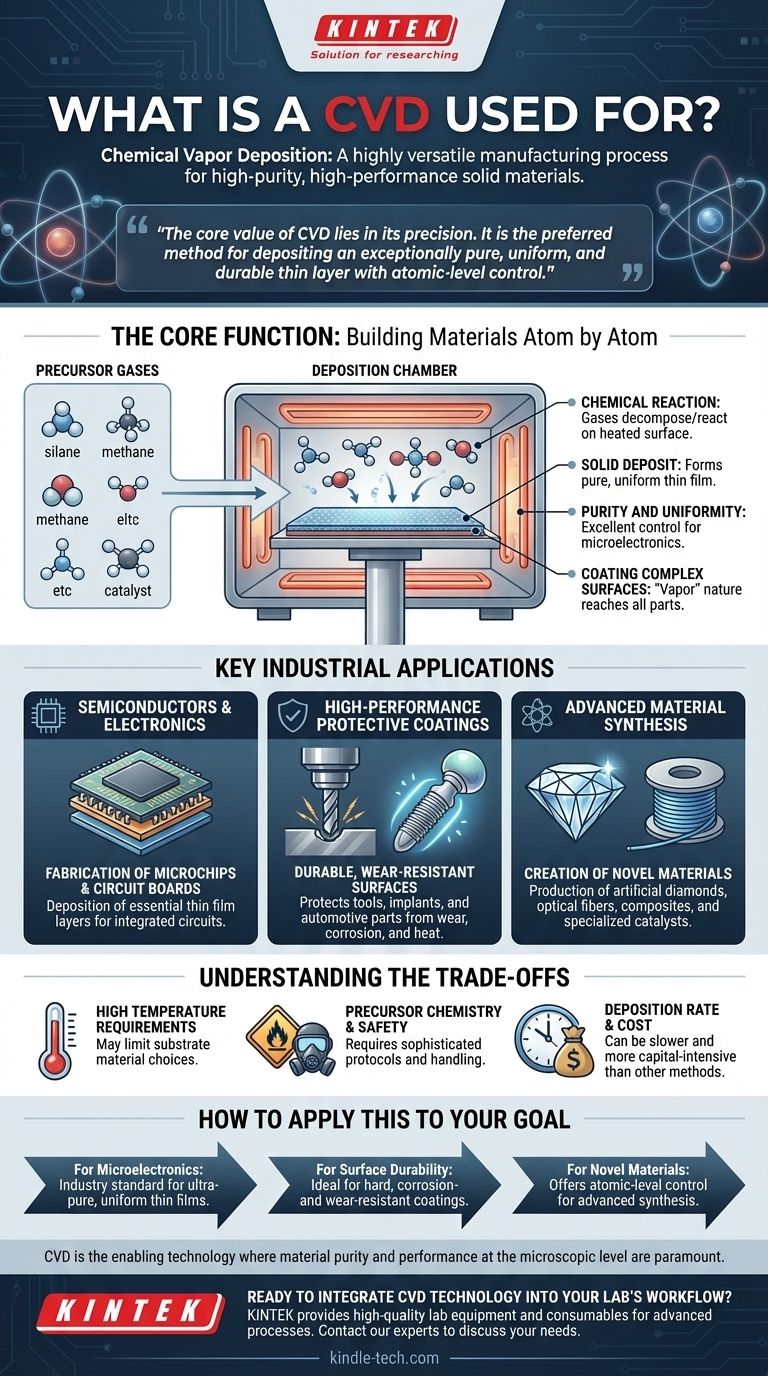

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication très polyvalent utilisé pour créer des matériaux solides de très haute pureté et de haute performance, généralement sous forme de film mince ou de revêtement sur un substrat. Ses applications les plus importantes se trouvent dans l'industrie des semi-conducteurs pour la fabrication de microcircuits, l'application de revêtements protecteurs durables sur tout, des outils de machine aux implants médicaux, et la synthèse de matériaux avancés comme les diamants artificiels.

La valeur fondamentale du CVD réside dans sa précision. C'est la méthode privilégiée lorsque l'objectif n'est pas seulement de revêtir une surface, mais de déposer une couche de matériau exceptionnellement pure, uniforme et durable avec un contrôle au niveau atomique, une exigence essentielle pour les technologies les plus avancées d'aujourd'hui.

La fonction principale : construire des matériaux atome par atome

Le CVD est fondamentalement un processus de construction. Il implique l'introduction de gaz réactifs (précurseurs) dans une chambre, où ils se décomposent ou réagissent sur une surface chauffée (le substrat) pour former un dépôt solide. Cette réaction chimique est la clé de sa précision et de sa qualité.

La marque de fabrique d'un film CVD : pureté et uniformité

Étant donné que le matériau est construit par une réaction chimique à la surface, le processus permet un contrôle extrêmement fin du produit final.

Il en résulte des films avec une excellente pureté et uniformité d'épaisseur, ce qui est une exigence non négociable en microélectronique.

Revêtement de surfaces complexes et diverses

La nature « vapeur » du processus permet aux gaz précurseurs d'atteindre toutes les parties d'un substrat, même les formes complexes.

Cela rend le CVD très efficace pour revêtir une grande variété de matériaux et d'objets, des wafers de silicium plats aux outils médicaux ou automobiles complexes.

Applications industrielles clés du CVD

Les capacités uniques du CVD l'ont rendu indispensable dans plusieurs industries de haute technologie. Ses applications sont définies par le besoin de matériaux dotés de caractéristiques de performance supérieures.

L'industrie des semi-conducteurs et de l'électronique

C'est l'application la plus vaste et la plus connue. Le CVD est utilisé pour déposer divers films minces qui forment les couches essentielles des circuits intégrés, ou microcircuits.

Il est également utilisé dans la fabrication de cartes de circuits imprimés et d'autres processus de microfabrication où des couches de matériaux précises et de haute qualité sont essentielles.

Revêtements protecteurs haute performance

Le CVD est utilisé pour appliquer des revêtements durs et durables qui protègent les surfaces contre l'usure, la corrosion et les températures élevées.

Les exemples clés comprennent les revêtements sur les outils de machine, les composants automobiles et les implants biomédicaux. Il est également utilisé sur le verre architectural pour la protection contre la chaleur et sur les bouteilles pour améliorer la résistance aux chocs mécaniques.

Synthèse de matériaux avancés

Le processus permet la création de matériaux difficiles ou impossibles à produire par d'autres méthodes.

L'exemple le plus célèbre est la production de diamants artificiels pour un usage industriel et joaillier. D'autres applications comprennent la création de fibres optiques, de composites et de catalyseurs spécialisés.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Son efficacité est équilibrée par certaines exigences opérationnelles et limitations qui doivent être prises en compte.

Exigences de haute température

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour initier les réactions chimiques nécessaires sur le substrat. Cela peut limiter les types de matériaux qui peuvent être revêtus, car certains peuvent ne pas résister à la chaleur.

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés dans le CVD peuvent être toxiques, inflammables ou très réactifs. Cela nécessite des protocoles de sécurité sophistiqués, des équipements de manipulation spécialisés et une gestion minutieuse des gaz d'échappement, ce qui peut augmenter la complexité opérationnelle et les coûts.

Vitesse de dépôt et coût

Bien que le CVD produise des films de qualité exceptionnelle, la vitesse de dépôt peut parfois être plus lente que les méthodes alternatives comme le dépôt physique en phase vapeur (PVD). Les équipements spécialisés et les matériaux précurseurs peuvent également en faire un processus plus intensif en capital.

Comment appliquer cela à votre objectif

Le choix d'un processus de fabrication dépend entièrement des propriétés requises du produit final. Le CVD excelle là où la qualité du matériau est la principale préoccupation.

- Si votre objectif principal est la microélectronique : Le CVD est la norme de l'industrie pour déposer les films minces ultra-purs et uniformes requis pour fabriquer les dispositifs semi-conducteurs modernes.

- Si votre objectif principal est la durabilité et la protection des surfaces : Le CVD offre la solution idéale pour créer des revêtements durs, résistants à la corrosion et à l'usure sur les outils industriels, les implants et les composants haute performance.

- Si votre objectif principal est de créer de nouveaux matériaux de haute pureté : Le CVD offre le contrôle au niveau atomique nécessaire pour synthétiser des matériaux avancés tels que les diamants synthétiques, les couches barrières et les fibres optiques spécialisées.

En fin de compte, le CVD est la technologie habilitante pour toute application où la pureté et la performance du matériau au niveau microscopique sont primordiales.

Tableau récapitulatif :

| Domaine d'application | Cas d'utilisation clés | Avantage du CVD |

|---|---|---|

| Semi-conducteurs et électronique | Fabrication de microcircuits, cartes de circuits imprimés | Films minces ultra-purs et uniformes |

| Revêtements protecteurs | Outils de machine, implants médicaux, pièces automobiles | Surfaces durables et résistantes à l'usure |

| Synthèse de matériaux avancés | Diamants artificiels, fibres optiques, composites | Contrôle au niveau atomique pour des matériaux de haute pureté |

Prêt à intégrer la technologie CVD dans le flux de travail de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus avancés tels que le dépôt chimique en phase vapeur. Que vous développiez des microcircuits de nouvelle génération, appliquiez des revêtements protecteurs durables ou synthétisiez de nouveaux matériaux, disposer des bons outils est essentiel pour réussir.

Contactez nos experts dès aujourd'hui via notre formulaire simple pour discuter de la manière dont nos solutions peuvent vous aider à obtenir une pureté et une performance de matériau supérieures.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées