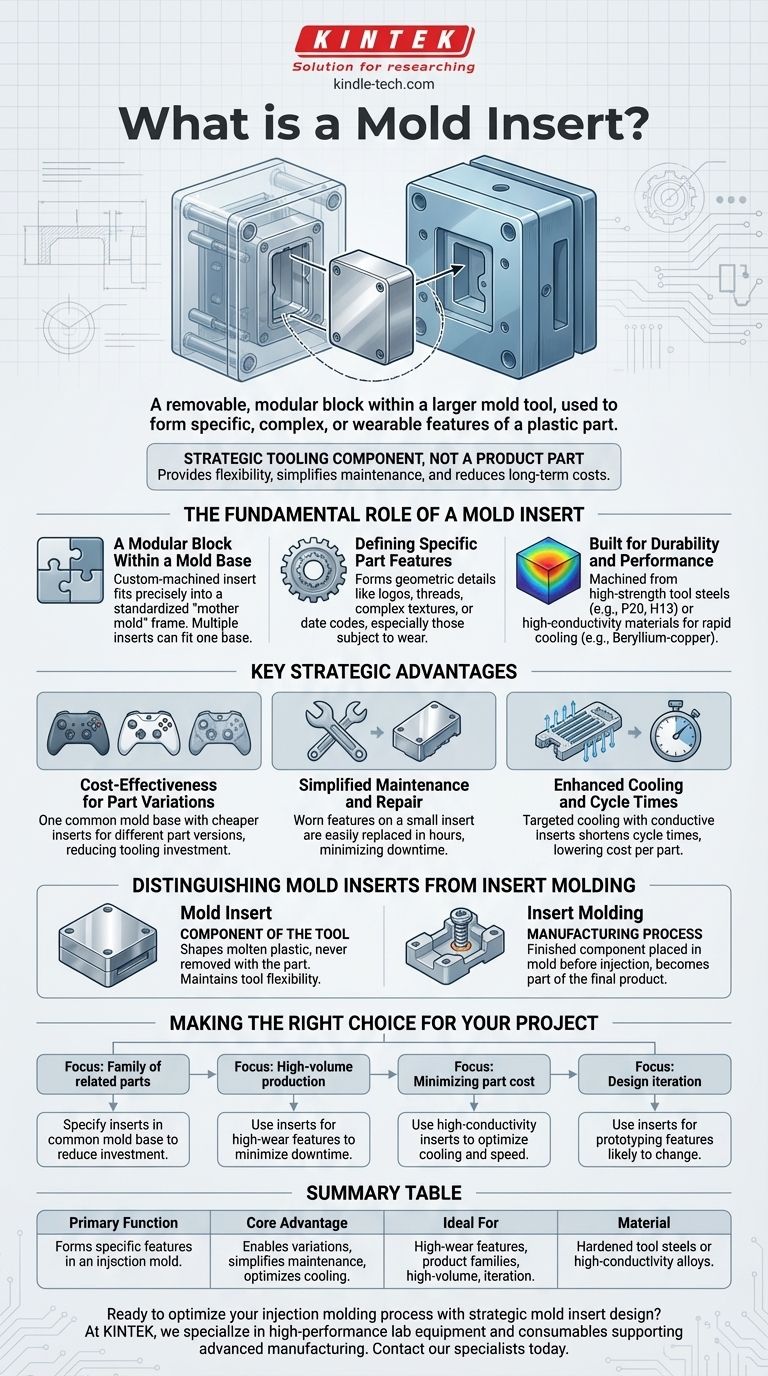

À la base, un insert de moule est un bloc modulaire amovible intégré dans un outil de moule plus grand. Cet insert est généralement utilisé pour former une caractéristique spécifique, souvent complexe ou sujette à l'usure, d'une pièce en plastique lors du processus de moulage par injection. C'est un composant de l'acier du moule lui-même et il ne doit pas être confondu avec le « moulage par insertion », un processus où un composant séparé (comme une vis métallique) est placé dans le moule pour être encapsulé par le plastique.

Un insert de moule est un composant d'outillage stratégique, pas une partie du produit final. Il offre flexibilité, simplifie l'entretien et réduit les coûts de fabrication à long terme en permettant de modifier ou de remplacer des caractéristiques spécifiques d'un moule sans avoir à refaire l'outil entier.

Le rôle fondamental d'un insert de moule

Pour comprendre la valeur d'un insert de moule, vous devez d'abord le considérer comme une pièce d'un puzzle plus grand : le moule d'injection.

Un bloc modulaire dans une base de moule

Considérez le moule principal comme un cadre standardisé, souvent appelé base de moule ou « moule mère ». L'insert de moule est un bloc d'acier ou d'un autre métal spécial usiné sur mesure qui s'insère précisément dans cette base.

Cette modularité est la clé. Plusieurs inserts différents peuvent être conçus pour s'adapter à la même base de moule, un peu comme différentes cartouches s'insèrent dans une seule imprimante.

Définir des caractéristiques spécifiques de la pièce

Les inserts sont utilisés pour former les caractéristiques géométriques de la pièce en plastique finale. Ils sont particulièrement utiles pour créer des détails qui pourraient nécessiter d'être changés ou qui sont soumis à une forte usure.

Les exemples courants incluent les zones qui forment des logos, des filetages, des textures complexes, des boîtiers de connecteurs ou des codes de date.

Conçu pour la durabilité et la performance

Les inserts de moule sont presque toujours usinés à partir d'aciers à outils trempés à haute résistance (tels que P20, H13 ou S7). Dans les zones nécessitant un refroidissement rapide pour réduire le temps de cycle, les inserts peuvent être fabriqués à partir de matériaux ayant une conductivité thermique élevée, comme les alliages de béryllium-cuivre.

Principaux avantages stratégiques de l'utilisation d'inserts de moule

Utiliser un moule monolithique pour une pièce simple est efficace, mais les inserts débloquent des avantages stratégiques significatifs pour les projets plus complexes.

Rentabilité pour les variations de pièces

Imaginez que vous devez produire cinq versions d'un boîtier de commande, chacune avec une disposition de boutons différente. Au lieu de construire cinq moules séparés et coûteux, vous pouvez construire une base de moule commune et cinq ensembles d'inserts beaucoup moins chers.

Cette approche de « moule familial » réduit considérablement l'investissement en outillage et les délais de livraison pour les variations de produits.

Entretien et réparation simplifiés

Les zones d'un moule qui forment des coins vifs, des filetages ou des lignes de fermeture sont soumises à d'énormes pressions et s'usent le plus rapidement.

Lorsque ces caractéristiques sont usinées dans un petit insert remplaçable, l'entretien devient trivial. Remplacer un insert usé prend quelques heures, alors que la réparation d'une caractéristique dans un bloc de moule monolithique peut prendre des jours ou des semaines et peut nécessiter l'envoi de l'outil lourd entier à un spécialiste.

Refroidissement amélioré et temps de cycle

Certaines zones d'une pièce en plastique sont plus épaisses et prennent plus de temps à refroidir. Un insert permet à un concepteur de cibler ces « points chauds » avec des canaux de refroidissement dédiés ou en fabriquant l'insert à partir d'un métal à haute conductivité.

Ce refroidissement ciblé peut raccourcir considérablement le temps de cycle de moulage global, ce qui se traduit directement par un coût par pièce inférieur dans la production à grand volume.

Différencier les inserts de moule du moulage par insertion

Il est essentiel de distinguer ces deux concepts de fabrication liés mais distincts. La confusion est fréquente, mais elle peut entraîner des malentendus importants.

Insert de moule : un composant de l'outil

Un insert de moule fait partie de la machine. C'est une pièce du moule en acier qui façonne le plastique fondu mais qui n'est jamais retirée avec la pièce. Son objectif est d'offrir flexibilité et maintenabilité à l'outil.

Moulage par insertion : un processus de fabrication

Le moulage par insertion est un processus où un composant fini (l'« insert ») est placé dans la cavité du moule avant l'injection du plastique. Le plastique s'écoule ensuite autour de ce composant, l'intégrant de manière permanente dans la pièce finale.

Les exemples de pièces utilisées dans le moulage par insertion comprennent les bagues filetées métalliques, les contacts électriques, les arbres ou même les petits circuits électroniques. Cet « insert » quitte le moule en faisant partie du produit fini.

Faire le bon choix pour votre projet

Comprendre quand et pourquoi utiliser des inserts de moule est un élément clé de la conception pour la fabricabilité (DFM).

- Si votre objectif principal est de produire une famille de pièces connexes : Spécifiez des inserts dans une base de moule commune pour réduire l'investissement total en outillage.

- Si votre objectif principal est la production à grand volume : Utilisez des inserts pour les caractéristiques sujettes à l'usure (telles que les filetages ou les lignes de fermeture) afin de minimiser les temps d'arrêt et les coûts de maintenance.

- Si votre objectif principal est de minimiser le coût des pièces : Utilisez des inserts fabriqués à partir de matériaux à haute conductivité pour optimiser le refroidissement, réduire les temps de cycle et augmenter le débit.

- Si votre objectif principal est l'itération de conception : Utilisez des inserts pour les caractéristiques susceptibles de changer lors du prototypage, permettant des mises à jour de conception plus rapides et moins coûteuses.

En fin de compte, concevoir avec des inserts de moule est une décision stratégique qui échange une légère augmentation de la complexité initiale de l'outil contre une flexibilité, une robustesse et des économies à long terme significatives.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Un bloc modulaire amovible qui forme des caractéristiques spécifiques dans un moule d'injection. |

| Avantage principal | Permet des variations de pièces, simplifie l'entretien et optimise le refroidissement. |

| Idéal pour | Caractéristiques sujettes à l'usure, familles de produits, production à grand volume et itération de conception. |

| Matériau | Généralement des aciers à outils trempés (P20, H13) ou des alliages à haute conductivité (béryllium-cuivre). |

Prêt à optimiser votre processus de moulage par injection grâce à la conception stratégique d'inserts de moule ? Le bon outillage est essentiel pour réduire les coûts et accélérer la production. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions qui prennent en charge des techniques de fabrication avancées. Notre expertise peut vous aider à atteindre une plus grande efficacité et flexibilité. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en production.

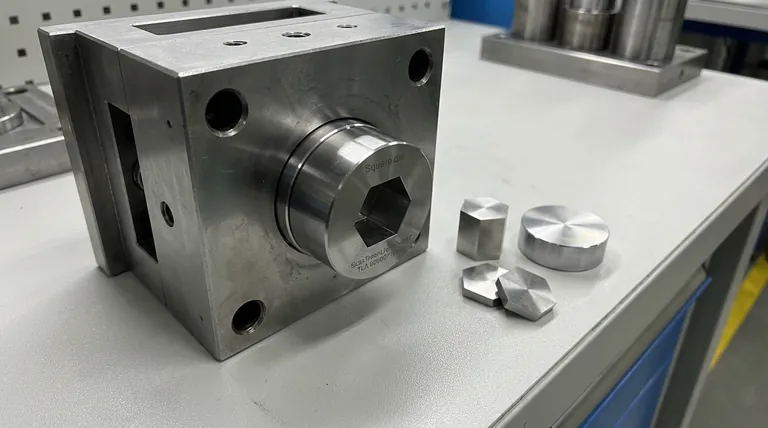

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule spécial de presse à chaud pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

Les gens demandent aussi

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide