En substance, une machine à granuler est un équipement industriel qui prend des matières premières en vrac et les comprime en petits cylindres denses et uniformes, appelés granulés. Ce processus, appelé granulation, transforme fondamentalement des matériaux comme la sciure, les déchets agricoles, les ingrédients d'aliments pour animaux ou les chutes de plastique en les forçant à travers une filière en acier sous une pression intense.

Le véritable objectif d'une machine à granuler n'est pas seulement de changer la forme d'un matériau. C'est un processus à valeur ajoutée qui convertit des produits bruts à faible densité, incohérents et difficiles à manipuler en une marchandise standardisée, fluide et beaucoup plus précieuse.

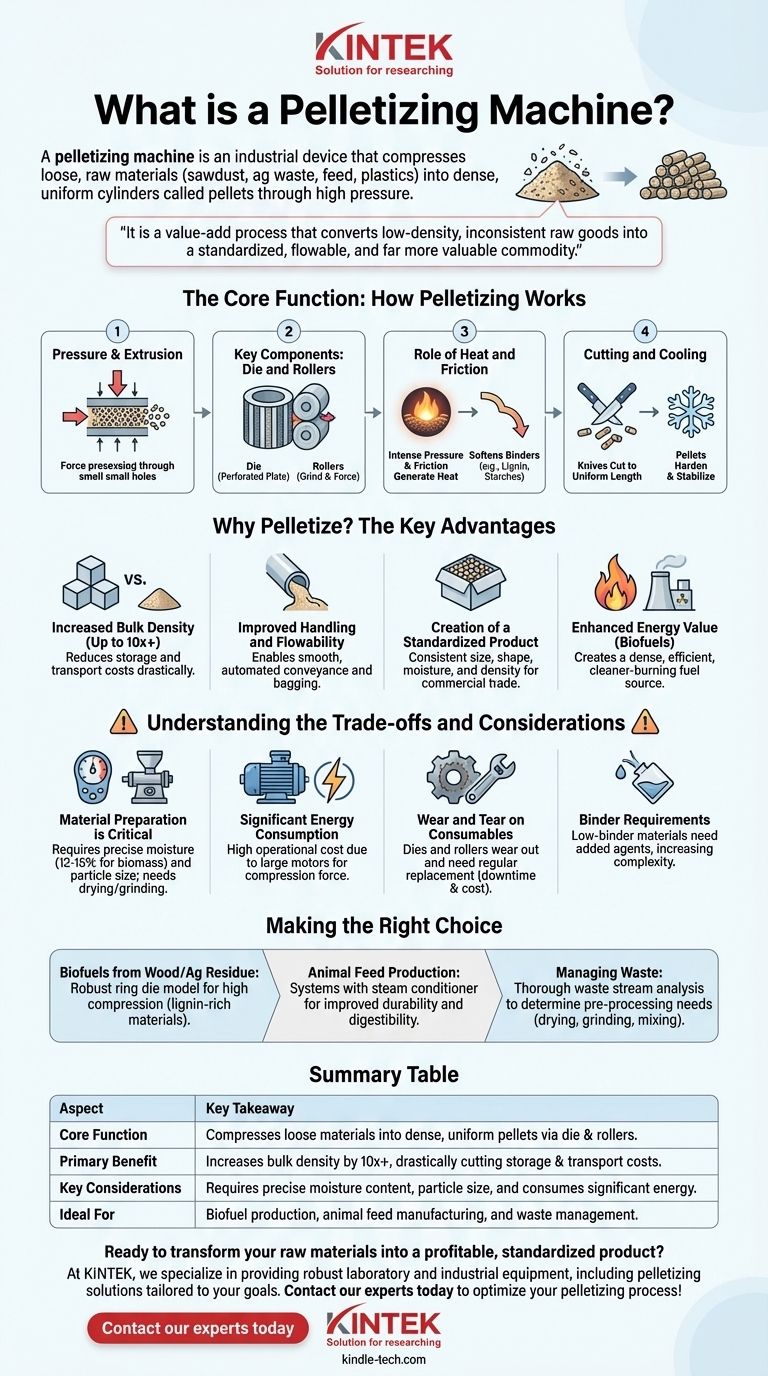

La fonction principale : Comment fonctionne la granulation

Un granulateur fonctionne sur un principe simple de compression et d'extrusion, mais son efficacité repose sur l'interaction précise de plusieurs composants et conditions clés.

Le principe de la pression et de l'extrusion

Au cœur de la machine, elle utilise une force immense pour presser la matière première à travers de petits trous précisément conçus dans une plaque métallique épaisse. Lorsque le matériau est forcé à travers, il est compacté et façonné en un cylindre dense.

Composants clés : La filière et les rouleaux

Les composants centraux sont la filière et les rouleaux.

- La filière est une plaque d'acier lourde et circulaire perforée de nombreux canaux. Il peut s'agir d'une filière plate (un disque horizontal) ou d'une filière annulaire (un cylindre vertical).

- Les rouleaux pressent contre la filière, tournant pour broyer et forcer la matière première dans et à travers les canaux de la filière.

Le rôle de la chaleur et de la friction

Lorsque les rouleaux forcent le matériau dans la filière, la pression et la friction intenses génèrent une chaleur importante. Cette chaleur est cruciale, car elle aide à ramollir les liants naturels présents dans le matériau, tels que la lignine dans le bois ou les amidons dans les céréales. Ce processus de ramollissement permet au matériau de fusionner, créant un granulé durable et stable après refroidissement.

Coupe et refroidissement

Lorsque les brins denses de matériau sortent de l'autre côté de la filière, un ensemble de couteaux les coupe à une longueur uniforme et prédéterminée. Ces granulés chauds et mous sont ensuite généralement déplacés vers un système de refroidissement où ils durcissent et se stabilisent, prêts pour le stockage ou le transport.

Pourquoi granuler ? Les principaux avantages

La décision d'investir dans un système de granulation est motivée par quelques avantages puissants et cumulatifs qui résolvent des problèmes logistiques et commerciaux critiques.

Densité apparente accrue

C'est l'avantage le plus significatif. La granulation peut augmenter la densité apparente d'un matériau d'un facteur 10 ou plus. Ce compactage spectaculaire signifie que vous pouvez stocker et transporter la même masse de matériau dans une fraction de l'espace, réduisant considérablement les coûts logistiques.

Amélioration de la manipulation et de la fluidité

Les matières premières comme la sciure, la paille hachée ou les aliments broyés sont souvent difficiles à manipuler. Elles ne s'écoulent pas de manière prévisible et peuvent obstruer les systèmes automatisés. Les granulés uniformes et denses, cependant, se comportent comme un fluide, permettant un transport, un ensachage et une distribution fluides, fiables et automatisés.

Création d'un produit standardisé

La granulation transforme une matière première variable en une marchandise de taille, de forme, de teneur en humidité et de densité constantes. Cette standardisation est essentielle pour le commerce, que ce soit pour les granulés de bois de haute qualité utilisés dans les centrales électriques ou les aliments pour animaux précisément formulés vendus aux agriculteurs.

Valeur énergétique améliorée (biocarburants)

Pour la biomasse, concentrer le matériau en un granulé dense crée une source de carburant plus dense en énergie. Cela en fait une alternative plus efficace et plus propre à la combustion de la matière première en vrac.

Comprendre les compromis et les considérations

Bien que puissant, la granulation n'est pas une solution miracle. Le succès exige une compréhension claire des limites du processus et des exigences opérationnelles.

La préparation des matériaux est essentielle

Vous ne pouvez pas simplement introduire n'importe quel matériau dans un granulateur. Les deux facteurs les plus critiques sont la teneur en humidité (généralement 12-15 % pour la biomasse) et la taille des particules. Un matériau trop humide, trop sec ou trop gros ne formera pas de granulés appropriés et peut endommager la machine. Cela nécessite souvent un investissement supplémentaire dans des équipements de séchage et de broyage.

Consommation d'énergie significative

La granulation est un processus énergivore. Les moteurs nécessaires pour générer la force de compression requise sont grands et consomment une quantité substantielle d'électricité, ce qui représente un coût opérationnel principal.

Usure des consommables

La filière et les rouleaux sont les pièces maîtresses de la machine et sont soumis à une abrasion et une pression extrêmes. Ce sont des pièces consommables qui s'usent avec le temps et doivent être régulièrement remplacées. Le coût et les temps d'arrêt associés au remplacement de ces composants sont une partie essentielle du coût total de possession.

Exigences en matière de liant

Certains matériaux, en particulier ceux qui sont pauvres en liants naturels comme la lignine ou l'amidon, ne formeront pas de granulés durables seuls. Dans ces cas, un agent liant doit être ajouté à la matière première, ce qui ajoute de la complexité et des coûts au processus.

Faire le bon choix pour votre objectif

La bonne approche de la granulation dépend entièrement de votre matière première et de votre objectif final.

- Si votre objectif principal est de créer des biocarburants à partir de bois ou de résidus agricoles : Privilégiez une machine robuste, probablement un modèle à filière annulaire, conçue pour un travail de haute compression avec des matériaux riches en lignine.

- Si votre objectif principal est de produire des aliments pour animaux : Recherchez des systèmes qui incluent un conditionneur à vapeur pour prétraiter le mash, ce qui améliore la durabilité des granulés et la digestibilité des nutriments.

- Si votre objectif principal est de gérer les déchets industriels ou agricoles : Votre première étape consiste à effectuer une analyse approfondie du flux de déchets pour déterminer le prétraitement exact (séchage, broyage, mélange) nécessaire pour créer une matière première appropriée.

En comprenant que la granulation est un processus complet, et pas seulement une seule machine, vous pouvez concevoir efficacement un système qui transforme un matériau de faible valeur en un actif de grande valeur.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Fonction principale | Compresse les matériaux en vrac en granulés denses et uniformes via une filière et des rouleaux. |

| Avantage principal | Augmente la densité apparente de 10x+, réduisant considérablement les coûts de stockage et de transport. |

| Considérations clés | Nécessite une teneur en humidité et une taille de particules précises, et consomme une énergie significative. |

| Idéal pour | Production de biocarburants, fabrication d'aliments pour animaux et gestion des déchets. |

Prêt à transformer vos matières premières en un produit rentable et standardisé ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et industriels robustes, y compris des solutions de granulation adaptées à votre matériau spécifique et à vos objectifs de production. Que vous traitiez de la biomasse pour le biocarburant, formuliez des aliments pour animaux ou gériez des flux de déchets, notre expertise vous assure un système qui offre une valeur et une efficacité maximales.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut vous aider à optimiser votre processus de granulation, de la matière première au produit fini.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'une presse à comprimer à poinçon unique ? La compression de précision pour la R&D et les petits lots

- Qu'est-ce que la technique de la pastille pressée ? Un guide pour créer des échantillons solides uniformes à partir de poudre

- Quelle est la différence entre une presse à comprimés à poinçon unique et une presse rotative ? Choisissez la bonne machine pour votre laboratoire ou votre production

- Quel est l'avantage d'une machine à comprimer à poinçon unique ? Idéale pour la R&D à faible gaspillage et les tests de formulation

- Quels sont les avantages d'une presse à comprimés à poinçon unique ? Maximiser l'efficacité de la R&D avec un minimum de matière