Une machine PVD est un système spécialisé qui fonctionne sous vide poussé pour appliquer des revêtements exceptionnellement minces et durables sur la surface d'une pièce. PVD signifie Dépôt en Phase Vapeur Physique ; le processus consiste à transformer un matériau de revêtement solide en vapeur, qui voyage ensuite atome par atome pour se lier à la surface de la pièce, formant un film haute performance. Cette technique améliore fondamentalement les propriétés d'un composant plutôt que de simplement le recouvrir.

Une machine PVD doit être comprise non pas comme un simple appareil de revêtement, mais comme un outil pour l'ingénierie de la surface d'un objet. Elle vous permet d'ajouter des propriétés telles qu'une dureté extrême, une résistance à l'usure ou des couleurs spécifiques à un composant sans modifier son matériau de base ni ses dimensions précises.

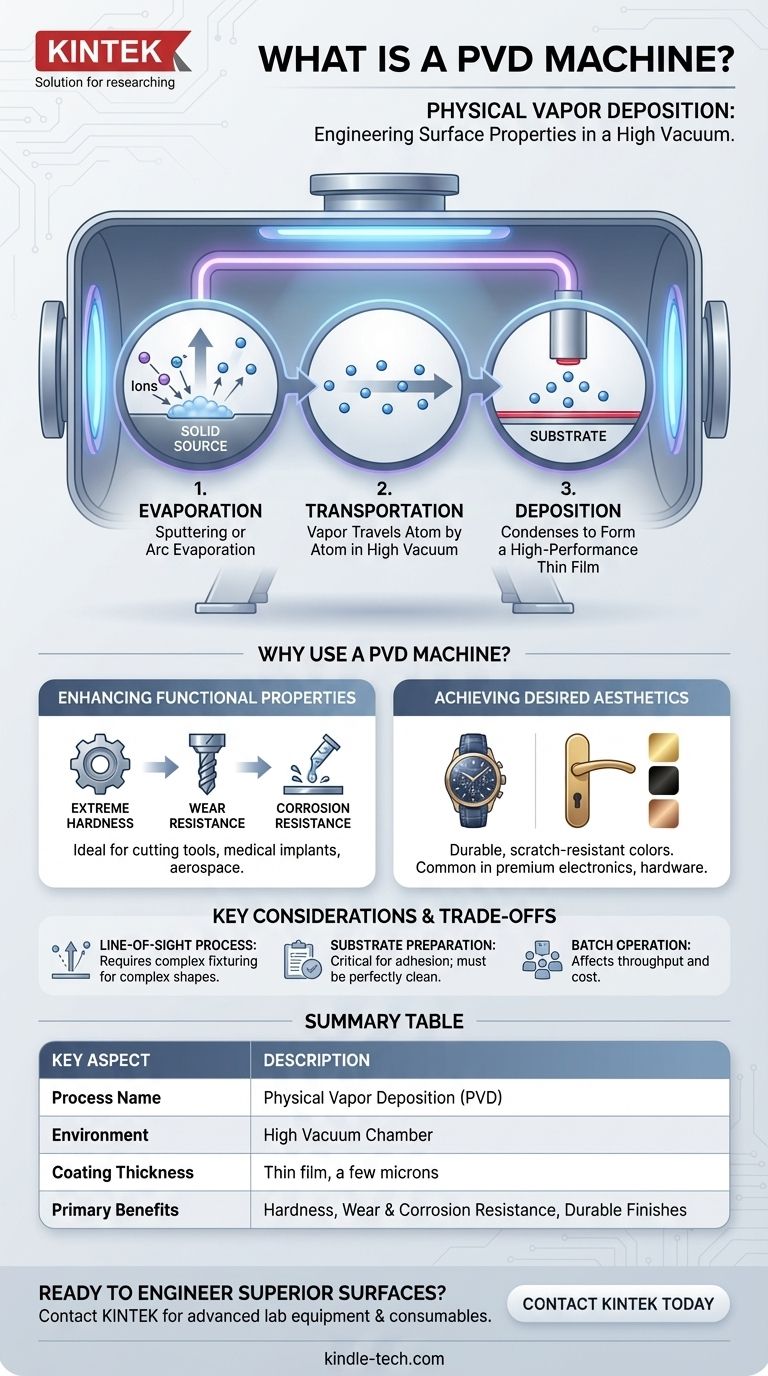

Comment fonctionne une machine PVD : du solide à la surface

L'ensemble du processus PVD se déroule à l'intérieur d'une chambre à vide scellée. Cet environnement contrôlé est essentiel pour la qualité et l'adhérence du revêtement final.

Le rôle critique du vide

Une machine PVD pompe d'abord tout l'air et les autres gaz atmosphériques de sa chambre. Ce vide est essentiel car il élimine les contaminants tels que l'oxygène, l'azote et la vapeur d'eau qui réagiraient autrement avec le matériau de revêtement et compromettraient l'intégrité et la force d'adhérence du film.

Les trois étapes fondamentales du dépôt

Une fois qu'un vide poussé est atteint, le processus suit trois étapes fondamentales.

1. Évaporation

C'est la partie « Physique » du PVD. Un matériau source solide, souvent un métal ou une céramique de haute pureté comme le nitrure de titane, est converti en vapeur gazeuse. Ceci est généralement accompli par des méthodes telles que la pulvérisation cathodique (sputtering), où la source est bombardée d'ions énergétiques, ou l'évaporation par arc électrique, où un arc électrique à courant élevé vaporise le matériau.

2. Transport

Les atomes et molécules vaporisés voyagent de la source de matériau vers les composants à revêtir (appelés substrat). À l'intérieur du vide, ce mouvement se produit selon une trajectoire en ligne droite, garantissant que le matériau voyage sans obstruction.

3. Dépôt

C'est l'étape finale où le matériau vaporisé se condense sur la surface des substrats. Lorsque les atomes arrivent, ils forment un film mince, très dense et étroitement lié. Le contrôle précis de la température, de la pression et du temps par la machine détermine l'épaisseur et la structure finales du revêtement, qui ne sont souvent que de quelques microns d'épaisseur.

L'objectif : Pourquoi utiliser une machine PVD ?

Le PVD est choisi lorsqu'une surface nécessite des propriétés que le matériau de base ne peut pas fournir par lui-même. Les applications sont largement fonctionnelles ou décoratives.

Amélioration des propriétés fonctionnelles

Le moteur principal du PVD est la performance. Les revêtements peuvent augmenter considérablement la dureté, la résistance à l'usure et la résistance à la corrosion d'un composant. Cela le rend indispensable pour les outils de coupe haute performance, les implants médicaux et les composants aérospatiaux où la durabilité est non négociable.

Obtention d'une esthétique souhaitée

Les machines PVD peuvent également déposer une large gamme de couleurs avec une durabilité exceptionnelle. Les finitions comme l'or, le noir, le bronze et les tons iridescents sont beaucoup plus résistantes aux rayures et à la décoloration que la peinture ou la galvanoplastie traditionnelle. C'est pourquoi le PVD est courant sur les montres de luxe, la quincaillerie architecturale et l'électronique haut de gamme.

Comprendre les compromis et les considérations

Bien que puissant, le processus PVD présente des caractéristiques inhérentes qui doivent être comprises pour une application réussie.

Processus en ligne de visée

Étant donné que le matériau de revêtement voyage en ligne droite, il peut être difficile de revêtir uniformément des formes complexes avec des surfaces cachées ou internes. Cette limitation est gérée grâce à un montage (fixturing) sophistiqué qui fait tourner les pièces pendant le processus, mais elle reste une considération de conception clé.

La préparation du substrat est critique

La qualité du revêtement PVD dépend entièrement de la qualité de la surface sur laquelle il est appliqué. Les substrats doivent être parfaitement propres, secs et lisses. Tout défaut de surface, huile ou particule microscopique entraînera une mauvaise adhérence ou une imperfection dans le revêtement final.

Une opération par lots

Le PVD est un processus par lots, et non un processus continu. Les pièces sont chargées dans la chambre, le processus est exécuté sur plusieurs heures, puis les pièces sont déchargées. Cela affecte le débit et le coût, le distinguant des processus continus à haut volume comme le revêtement de bobines ou la peinture.

Le PVD est-il le bon choix pour votre application ?

Pour décider si le PVD est l'approche correcte, considérez votre objectif principal.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Le PVD est une solution de premier plan pour prolonger la durée de vie des outils de coupe, des moules et des composants de moteur où la performance sous contrainte est critique.

- Si votre objectif principal est une finition décorative premium et durable : Le PVD offre une finition pour les montres, les robinets et les armes à feu qui est nettement plus robuste que la peinture ou le placage.

- Si votre objectif principal est la biocompatibilité pour les dispositifs médicaux : Le PVD est un processus standard pour le revêtement des implants et des instruments chirurgicaux afin de garantir qu'ils sont inertes et sûrs pour une utilisation dans le corps humain.

En fin de compte, une machine PVD vous offre une méthode puissante pour concevoir précisément une surface afin de répondre à des exigences de performance et esthétiques spécifiques.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Nom du processus | Dépôt en Phase Vapeur Physique (PVD) |

| Environnement | Chambre à vide poussé |

| Épaisseur du revêtement | Film mince, généralement quelques microns |

| Avantages principaux | Dureté extrême, résistance à l'usure et à la corrosion, finitions décoratives durables |

| Applications courantes | Outils de coupe, implants médicaux, composants aérospatiaux, montres de luxe, quincaillerie architecturale |

| Considération clé | Processus en ligne de visée ; nécessite une préparation de surface méticuleuse |

Prêt à concevoir des surfaces supérieures ?

Que vous développiez des outils de coupe plus durables, des dispositifs médicaux biocompatibles ou des produits avec une finition premium et durable, la bonne solution de revêtement PVD est essentielle. KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour l'ingénierie des surfaces, répondant aux besoins précis des laboratoires et des départements de R&D.

Laissez nos experts vous aider à choisir le processus PVD idéal pour atteindre vos objectifs spécifiques de performance et d'esthétique. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons améliorer les capacités de votre produit.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température