À la base, un réacteur à four rotatif est un grand four industriel rotatif conçu pour traiter des matériaux solides à des températures extrêmement élevées. Ce chauffage contrôlé et ce mouvement de culbutage induisent un changement physique ou une réaction chimique, ce qui en fait un outil polyvalent pour des applications allant du recyclage des déchets au traitement des minéraux.

L'objectif fondamental d'un four rotatif est d'utiliser une rotation continue et douce pour garantir que chaque particule d'un matériau solide soit uniformément exposée à un environnement à haute température contrôlé, permettant un traitement thermique efficace et constant.

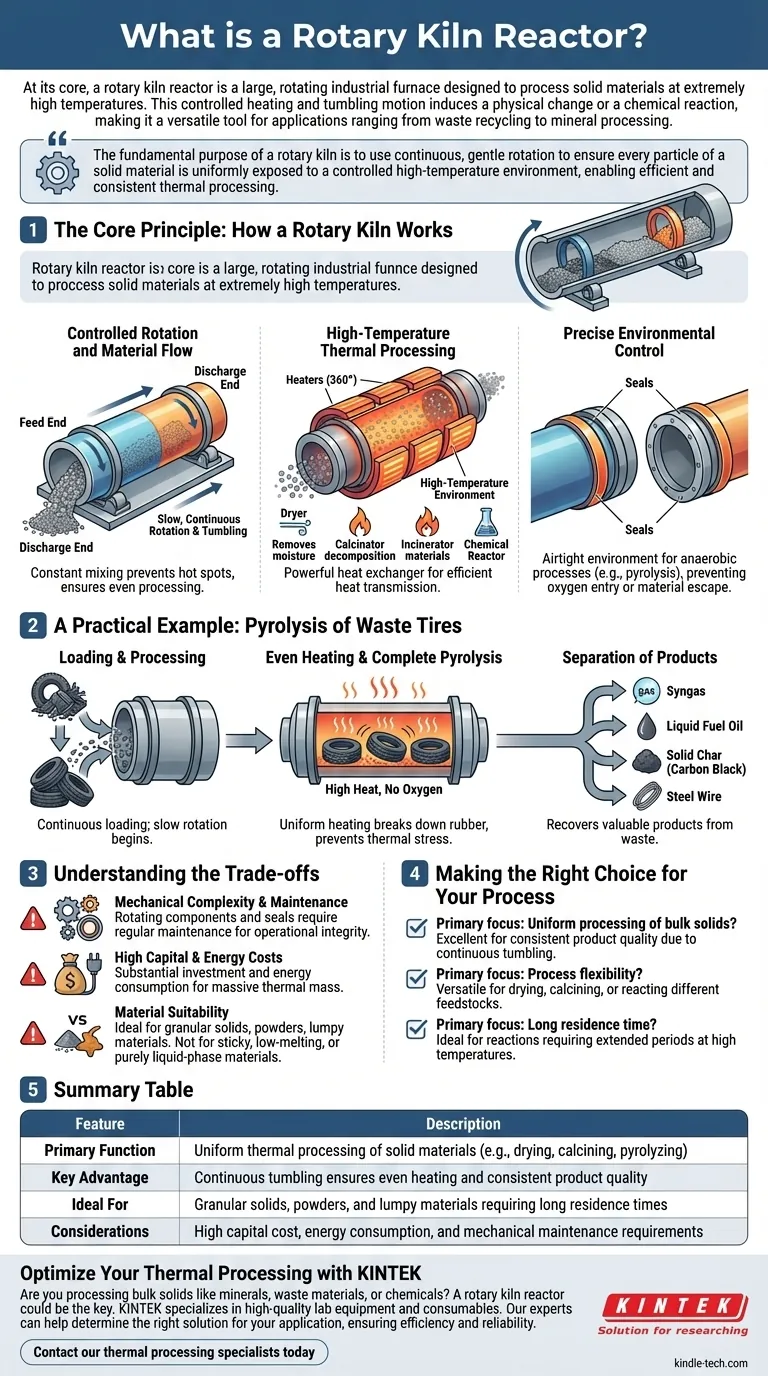

Le principe de base : comment fonctionne un four rotatif

La conception d'un four rotatif est simple mais très efficace. Elle combine trois fonctions essentielles : le transport des matériaux, le chauffage à haute température et le contrôle de l'environnement.

Rotation contrôlée et flux de matériaux

Le four est un long récipient cylindrique monté avec un léger angle. Lorsque le cylindre tourne lentement, le matériau solide à l'intérieur est doucement soulevé et culbuté, ce qui le fait progresser progressivement de l'extrémité d'alimentation la plus élevée à l'extrémité de décharge la plus basse.

Ce mélange constant est la clé de son efficacité, car il empêche la formation de points chauds et garantit que l'ensemble du lot de matériaux est traité uniformément.

Traitement thermique à haute température

Le four agit comme un échangeur de chaleur puissant. Des éléments chauffants externes, souvent disposés en configuration à 360°, assurent une transmission de chaleur constante et efficace dans la chambre.

Selon la température et le matériau cibles, le four peut fonctionner comme un sécheur (pour éliminer l'humidité), un calcinateur (pour provoquer une décomposition thermique), un incinérateur (pour brûler des matériaux) ou un réacteur chimique.

Contrôle précis de l'environnement

Pour de nombreuses réactions chimiques, comme la pyrolyse, l'atmosphère à l'intérieur du réacteur est essentielle. Les fours rotatifs utilisent diverses mesures d'étanchéité aux extrémités d'alimentation et de décharge.

Ces joints assurent un environnement étanche à l'air, empêchant l'oxygène d'entrer ou la matière première de s'échapper. Cela permet des processus qui doivent se dérouler dans un environnement anaérobie (sans oxygène).

Un exemple pratique : la pyrolyse des pneus usagés

Pour comprendre son application, considérons son rôle en tant que composant principal d'une usine de pyrolyse de pneus usagés.

Chargement et traitement

Les pneus entiers ou déchiquetés sont chargés dans le réacteur. La rotation lente commence et le four est chauffé. Le processus est continu, permettant un chargement plus facile par rapport aux réacteurs discontinus statiques.

Chauffage uniforme et pyrolyse complète

Sur une période de plusieurs heures, le culbutage constant garantit que chaque partie du pneu est exposée à la chaleur élevée sans oxygène. Cela décompose le caoutchouc en produits de valeur.

Ce chauffage uniforme empêche le réacteur lui-même de subir des contraintes thermiques, ce qui prolonge la durée de vie de la machine.

Séparation des produits

Le processus de pyrolyse sépare le pneu en trois composants principaux : un gaz de synthèse (syngas), un carburant liquide et un solide carboné (noir de carbone). Le fil d'acier qui renforce les pneus est également récupéré.

Comprendre les compromis

Bien qu'ils soient très efficaces, les fours rotatifs sont des équipements industriels importants présentant des complexités inhérentes.

Complexité mécanique et maintenance

La nature rotative du four signifie que les composants tels que les engrenages d'entraînement, les rouleaux de support et en particulier les joints aux deux extrémités sont soumis à l'usure. Une maintenance régulière est essentielle pour garantir l'intégrité opérationnelle et l'étanchéité.

Coûts d'investissement et d'énergie élevés

Les fours rotatifs sont grands, lourds et nécessitent un investissement initial substantiel. De plus, amener la masse thermique massive du four à la température de fonctionnement et la maintenir à ce niveau consomme une quantité importante d'énergie.

Adéquation des matériaux

Ces réacteurs sont idéaux pour traiter des solides granulaires, des poudres ou des matériaux en morceaux comme les pneus déchiquetés. Ils ne sont pas bien adaptés au traitement de matériaux collants à bas point de fusion qui pourraient recouvrir les parois internes, ni aux réactions purement en phase liquide.

Faire le bon choix pour votre processus

Comprendre les forces d'un four rotatif aide à déterminer si c'est la bonne technologie pour un objectif industriel spécifique.

- Si votre objectif principal est le traitement uniforme des solides en vrac : L'action de culbutage continue fait du four rotatif un excellent choix pour garantir une qualité de produit constante.

- Si votre objectif principal est la flexibilité du processus : Sa capacité à fonctionner comme sécheur, calcinateur ou réacteur pour différentes matières premières en fait un atout très polyvalent.

- Si votre objectif principal est un long temps de séjour : Le mouvement lent et contrôlé du matériau le rend idéal pour les réactions nécessitant des périodes prolongées à haute température.

En fin de compte, choisir un four rotatif est une décision d'investir dans un système robuste et fiable pour le traitement thermique uniforme et à grand volume des matériaux solides.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Traitement thermique uniforme des matériaux solides (par exemple, séchage, calcination, pyrolyse) |

| Avantage clé | Le culbutage continu assure un chauffage uniforme et une qualité de produit constante |

| Idéal pour | Solides granulaires, poudres et matériaux en morceaux nécessitant de longs temps de séjour |

| Considérations | Coût d'investissement élevé, consommation d'énergie et exigences de maintenance mécanique |

Optimisez votre traitement thermique avec KINTEK

Traitez-vous des solides en vrac tels que des minéraux, des déchets ou des produits chimiques ? Un réacteur à four rotatif pourrait être la clé pour obtenir des résultats uniformes à haute température pour votre laboratoire ou votre usine pilote. KINTEK se spécialise dans les équipements et consommables de laboratoire de haute qualité, répondant à divers besoins de laboratoire. Nos experts peuvent vous aider à déterminer si un four rotatif est la bonne solution pour votre application spécifique, garantissant efficacité et fiabilité.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter des exigences de votre projet et découvrir l'équipement adapté à vos objectifs.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Four à tube sous vide haute pression de laboratoire

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelles sont les caractéristiques essentielles du processus de pyrolyse rapide ? Maximiser le rendement en bio-huile à partir de la biomasse

- Quel est le matériau réfractaire d'un four rotatif ? Choisissez le bon revêtement pour l'efficacité et la durabilité

- Quelle est la fonction principale d'un four rotatif ? Alimenter les processus industriels avec une précision à haute température

- Quel est le principe de la pyrolyse ? Un guide de la décomposition thermique contrôlée

- Quelle est l'efficacité énergétique d'un four rotatif ? Atteignez plus de 95 % avec la bonne conception

- Quels sont les avantages d'un four rotatif ? Atteindre un traitement à très haute température supérieur

- Quelle est la température de chauffage de la pyrolyse ? Optimisez votre production : Biochar, bio-huile ou syngaz

- Comment le ciment est-il préparé par la méthode du four rotatif ? Un guide étape par étape pour la production de clinker