Essentiellement, un métal fritté est un composant solide créé en compactant de la poudre métallique et en la chauffant juste en dessous de son point de fusion. Ce processus, connu sous le nom de frittage, fusionne les particules individuelles par diffusion atomique, donnant naissance à une pièce solide et précise, souvent complexe, sans jamais faire fondre le matériau à l'état liquide.

Le frittage est une méthode de fabrication qui transforme la poudre métallique en un objet solide. Il est choisi pour sa capacité unique à créer des pièces complexes, de forme nette, à l'échelle, offrant une alternative puissante à l'usinage ou au moulage traditionnels pour des applications spécifiques.

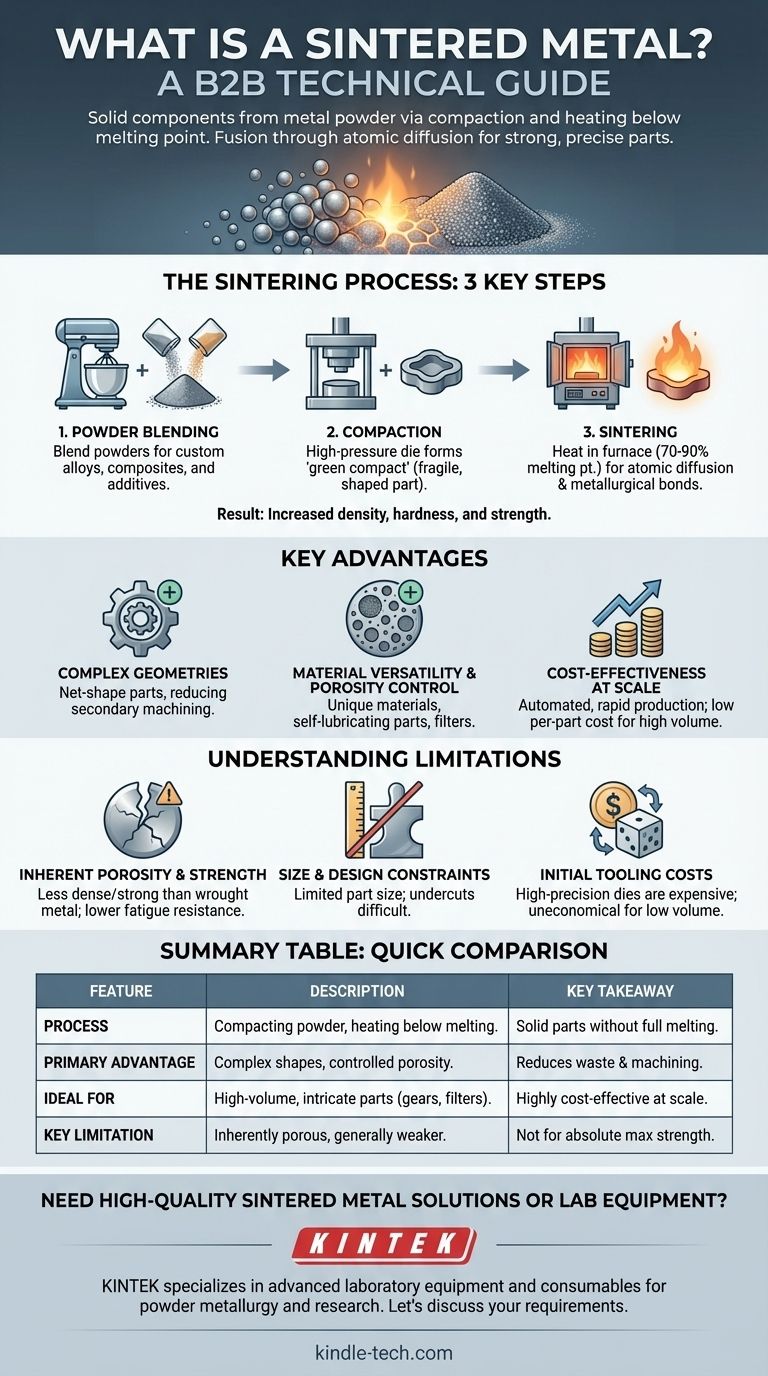

Le processus de frittage : de la poudre à la pièce solide

Le frittage est l'étape finale et la plus critique d'une discipline de fabrication plus large appelée métallurgie des poudres. L'ensemble du processus se compose de trois étapes principales.

Étape 1 : Mélange des poudres

Avant toute mise en forme, les poudres métalliques brutes sont mélangées avec précision. Cela permet de créer des alliages ou des composites personnalisés qui seraient difficiles ou impossibles à produire par fusion. D'autres additifs, tels que des lubrifiants, peuvent également être mélangés pour faciliter l'étape suivante.

Étape 2 : Compactage

La poudre mélangée est versée dans une matrice de haute précision et compactée sous une pression immense, généralement à température ambiante. Cette action force la poudre à prendre la forme désirée, créant un objet fragile et faiblement lié connu sous le nom de « compact vert ». Cette pièce a la forme du produit final mais aucune de sa résistance.

Étape 3 : Frittage

Le compact vert est placé dans un four à atmosphère contrôlée et chauffé à une température élevée, généralement autour de 70 à 90 % du point de fusion absolu du métal. À cette température, les particules fusionnent à leurs points de contact. La diffusion atomique à travers les frontières des particules crée de solides liaisons métallurgiques, augmentant considérablement la densité, la dureté et la résistance de la pièce.

Pourquoi choisir les métaux frittés ? Avantages clés

Le frittage n'est pas une solution universelle, mais il offre des avantages distincts qui en font le choix idéal pour certains défis d'ingénierie.

Création de géométries complexes

Le frittage excelle dans la production de pièces aux formes complexes, aux vides internes ou aux exigences de densité spécifiques directement à partir de la matrice. Il s'agit d'un processus de « forme nette » ou de « forme quasi nette », ce qui signifie qu'il réduit considérablement ou élimine le besoin d'usinage secondaire, économisant ainsi du temps et des déchets de matériaux.

Polyvalence des matériaux et contrôle de la porosité

Le processus permet la production de matériaux uniques, y compris des composites à matrice métallique et des alliages à très haut point de fusion. De manière cruciale, le frittage permet un contrôle précis de la porosité de la pièce finale. Ceci est exploité pour créer des paliers autolubrifiants (où les pores retiennent l'huile) ou des filtres.

Rentabilité à l'échelle

Bien que le coût initial des outils et des matrices puisse être élevé, le processus est hautement automatisé et rapide. Pour les séries de production à grand volume, le coût par pièce devient extrêmement faible par rapport à l'usinage de chaque composant individuellement.

Comprendre les compromis et les limites

Pour utiliser efficacement le frittage, vous devez comprendre ses compromis inhérents. Toutes les pièces ne conviennent pas à cette méthode de fabrication.

Porosité et résistance inhérentes

À moins que des opérations secondaires ne soient effectuées, les pièces frittées conservent presque toujours un certain niveau de porosité. Cela signifie qu'elles sont généralement moins denses et présentent une résistance à la traction et une résistance à la fatigue inférieures à celles des pièces forgées ou usinées à partir de barres métalliques pleines.

Contraintes de taille et de conception

La nécessité de compacter la poudre dans une matrice impose des limites à la taille et à la géométrie des pièces. Il est difficile de produire des pièces très grandes, et certaines caractéristiques telles que les contre-dépouilles ou les filetages perpendiculaires à la direction de pressage ne peuvent pas être formées directement.

Coûts initiaux des outils

Les matrices de haute précision requises pour le compactage sont coûteuses à concevoir et à fabriquer. Cela rend la métallurgie des poudres non économique pour la production à faible volume ou les prototypes uniques.

Faire le bon choix pour votre application

La sélection d'un processus de fabrication nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la production à grand volume de petites pièces complexes : Le frittage offre une combinaison inégalée de rentabilité et de précision dimensionnelle reproductible.

- Si votre objectif principal est de créer un composant autolubrifiant ou poreux : Le frittage est la méthode idéale et souvent la seule pour contrôler précisément la porosité pour des applications telles que les filtres ou les paliers imprégnés d'huile.

- Si votre objectif principal est une résistance et une résistance aux chocs maximales absolues : Une pièce forgée ou entièrement usinée à partir d'une billette solide est un choix plus approprié.

En comprenant son processus unique et ses compromis, vous pouvez tirer parti du frittage comme d'une solution puissante et économique pour le bon problème d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Description | Conclusion clé |

|---|---|---|

| Processus | Compactage de poudre métallique et chauffage en dessous de son point de fusion. | Crée des pièces solides sans fusion complète. |

| Avantage principal | Excellent pour les pièces complexes de forme nette et la porosité contrôlée. | Réduit les déchets et l'usinage secondaire. |

| Idéal pour | Production à grand volume de composants petits et complexes tels que les engrenages, les filtres et les paliers. | Très rentable à l'échelle. |

| Limite clé | Les pièces sont intrinsèquement poreuses, généralement moins résistantes que les métaux corroyés. | Pas idéal pour les applications nécessitant une résistance maximale absolue. |

Besoin de pièces en métal fritté de haute qualité ou d'équipement de laboratoire ?

Le frittage est une solution puissante pour créer des composants métalliques complexes et rentables. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés essentiels à la recherche, au développement et au contrôle qualité dans la métallurgie des poudres et la science des matériaux.

Que vous développiez de nouveaux matériaux frittés ou que vous ayez besoin d'outils fiables pour votre laboratoire, nous fournissons la précision et le soutien dont vous avez besoin pour réussir.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les défis de votre laboratoire ou de votre fabrication.

Guide Visuel

Produits associés

- Feuilles de métaux or, platine, cuivre et fer de haute pureté

- Fabricant de pièces personnalisées en PTFE Téflon pour pelles de matériaux chimiques en poudre résistants aux acides et aux alcalis

- Pièces céramiques personnalisées en nitrure de bore (BN)

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour paniers de nettoyage

Les gens demandent aussi

- Quelles sont les directives pour l'utilisation de feuilles d'or ou de platine lors d'une expérience ? Assurer des résultats précis et fiables

- Quelle est la différence entre un revêtement métallique et non métallique ? Un guide sur la protection sacrificielle vs. la protection barrière

- Jusqu'où une surface métallique peut-elle chauffer au soleil ? La science surprenante derrière la chaleur extrême

- Qu'est-ce que la pulvérisation cathodique d'or ? Un guide sur le revêtement sous vide de haute pureté pour l'électronique et la MEB

- Quels sont les inconvénients de l'utilisation du métal ? Comprendre les défis liés à la corrosion, au poids et aux coûts