Pour une réponse directe, la classe d'alternatives la plus proéminente aux catalyseurs zéolithiques est celle des réseaux métallo-organiques (MOF). Cependant, d'autres classes importantes incluent les silices mésoporeuses et les oxydes métalliques fonctionnalisés. Le choix ne consiste pas à trouver un remplacement unique, mais à comprendre quel matériau convient le mieux à la réaction chimique spécifique que vous ciblez.

Le défi principal est de faire correspondre les propriétés du catalyseur – telles que la taille des pores, la stabilité et les sites actifs – aux exigences du processus chimique. Alors que les zéolites sont des maîtres de la catalyse chimiosélective pour les petites molécules, des alternatives comme les MOF et les silices mésoporeuses ouvrent la voie au traitement de molécules plus grandes et à l'obtention d'une fonctionnalité chimique hautement personnalisée.

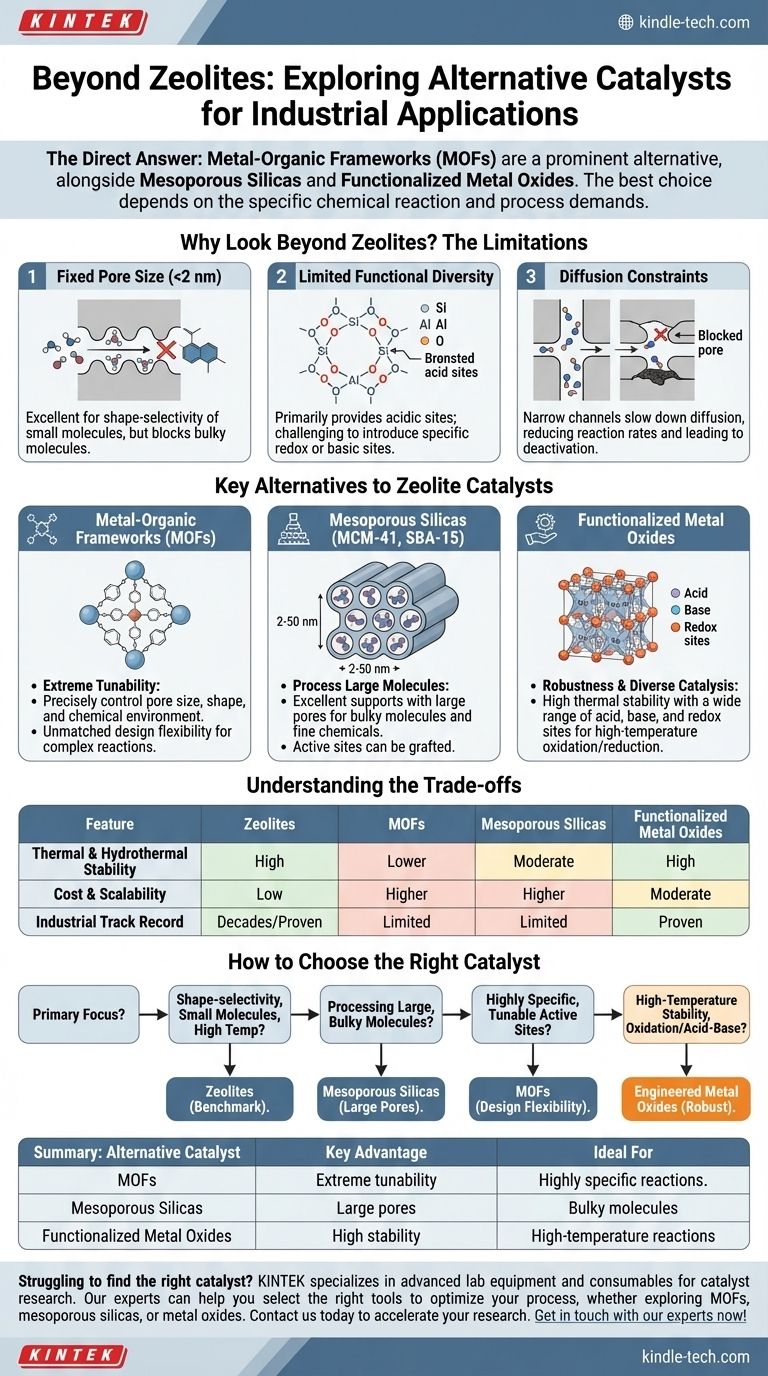

Pourquoi regarder au-delà des zéolites ?

Les zéolites sont des aluminosilicates cristallins qui dominent la catalyse industrielle depuis des décennies, en particulier dans le raffinage du pétrole et la pétrochimie. Leurs performances exceptionnelles proviennent de leurs micropores uniformes et de leurs sites acides forts. Cependant, certaines limitations inhérentes poussent à la recherche d'alternatives.

La limitation de la taille fixe des pores

Les zéolites ont des pores très petits, généralement inférieurs à 2 nanomètres de diamètre. Cette structure bien définie est une force clé, permettant une sélectivité de forme en ne laissant entrer et réagir que les molécules d'une certaine taille.

Cependant, cela devient un inconvénient majeur lorsqu'il s'agit de molécules plus grandes et "encombrantes" que l'on trouve dans les produits chimiques fins, les produits pharmaceutiques et la conversion de la biomasse, car elles ne peuvent tout simplement pas s'insérer dans les sites actifs de la zéolite.

Diversité fonctionnelle limitée

Le squelette d'une zéolite traditionnelle est composé de silicium, d'aluminium et d'oxygène. Cela fournit principalement des sites acides de Brønsted, qui sont excellents pour de nombreuses réactions mais limitants pour d'autres.

L'obtention d'autres types d'activité catalytique, tels que des sites redox ou basiques spécifiques, peut être difficile et moins efficace par rapport aux matériaux conçus à cet effet.

Contraintes de diffusion

Même pour les molécules qui peuvent s'insérer, les canaux étroits d'une zéolite peuvent ralentir la diffusion des réactifs et des produits. Cela peut réduire le taux de réaction global et parfois entraîner une désactivation du catalyseur lorsque les pores sont bloqués par du coke ou d'autres sous-produits.

Principales alternatives aux catalyseurs zéolithiques

Aucun matériau unique ne remplace les zéolites dans tous les domaines. Au lieu de cela, différentes classes de matériaux offrent des avantages distincts pour des applications spécifiques.

Réseaux métallo-organiques (MOF)

Les MOF sont des matériaux cristallins construits à partir d'ions métalliques ou de clusters (nœuds) connectés par des molécules organiques (ligands). Cette approche de "blocs de construction" leur confère une flexibilité de conception sans précédent.

Leur avantage clé est leur extrême ajustabilité. En modifiant le nœud métallique et le ligand organique, les scientifiques peuvent contrôler précisément la taille, la forme des pores et l'environnement chimique, créant ainsi des sites actifs impossibles à obtenir dans les zéolites. Leurs surfaces exceptionnellement élevées sont également un avantage majeur.

Silices mésoporeuses (par exemple, MCM-41, SBA-15)

Ce sont des matériaux ordonnés faits de silice amorphe, mais ils possèdent un réseau très régulier de pores beaucoup plus grands (mésopores), généralement entre 2 et 50 nanomètres.

Leur principal avantage est la capacité à traiter de très grandes molécules. Bien que la silice elle-même ne soit pas très catalytique, elle sert de support excellent et stable. Des sites actifs peuvent être introduits en greffant des groupes fonctionnels ou en dispersant des nanoparticules métalliques dans les grands pores.

Oxydes métalliques fonctionnalisés

Les oxydes métalliques simples et mixtes comme le dioxyde de titane (TiO2), le dioxyde de zirconium (ZrO2) et le dioxyde de cérium (CeO2) sont des piliers de la catalyse industrielle. Leurs propriétés peuvent être conçues en contrôlant leur synthèse pour créer des surfaces élevées et des structures cristallines spécifiques.

Leurs forces sont leur robustesse et leurs diverses propriétés catalytiques. Ils offrent une excellente stabilité thermique et peuvent fournir une large gamme de sites acides, basiques et redox, ce qui les rend idéaux pour les réactions d'oxydation et de réduction à haute température.

Comprendre les compromis

Le choix d'une alternative à une zéolite implique une évaluation critique des compromis pratiques, en particulier pour les applications à l'échelle industrielle.

Stabilité thermique et hydrothermale

C'est dans ce domaine que les zéolites excellent vraiment. Elles peuvent résister aux environnements difficiles, à haute température et à la vapeur sous haute pression, courants dans des processus comme le craquage catalytique fluide (FCC).

De nombreux MOF, en revanche, ont une stabilité thermique inférieure et peuvent se décomposer en présence d'eau, surtout à haute température. Bien qu'il existe des MOF très stables, cela reste un obstacle important à leur adoption industrielle généralisée.

Coût et évolutivité

Les zéolites sont produites à grande échelle à partir de matières premières relativement peu coûteuses. Leur synthèse est une technologie bien établie et mature.

La synthèse de nombreux MOF et matériaux mésoporeux avancés implique souvent des gabarits organiques ou des précurseurs métalliques plus coûteux et des procédures plus complexes, ce qui les rend considérablement plus chers à produire à grande échelle.

Antécédents industriels avérés

Les zéolites ont des décennies d'histoire de performances fiables dans certains des plus grands processus industriels du monde. Ce long historique procure un niveau de confiance et de connaissances opérationnelles que les nouveaux matériaux n'ont pas. Le déploiement d'un nouveau catalyseur dans une installation d'un milliard de dollars nécessite de surmonter une barrière significative de fiabilité avérée.

Comment choisir le bon catalyseur

Votre choix final dépend entièrement des exigences spécifiques de votre réaction chimique et des conditions du processus.

- Si votre objectif principal est la sélectivité de forme pour les petites molécules à haute température : Les zéolites restent la référence incontestée en raison de leur structure microporeuse rigide et de leur stabilité hydrothermale exceptionnelle.

- Si votre objectif principal est le traitement de molécules grandes et encombrantes : Les silices mésoporeuses (comme le SBA-15) sont la plateforme idéale, offrant amplement d'espace pour des réactions impossibles dans les zéolites.

- Si votre objectif principal est de créer des sites actifs hautement spécifiques et ajustables pour des réactions complexes : Les réseaux métallo-organiques (MOF) offrent une flexibilité de conception inégalée pour les applications catalytiques de nouvelle génération.

- Si votre objectif principal est la stabilité à haute température pour l'oxydation ou la catalyse acido-basique : Les oxydes métalliques conçus offrent une solution robuste, fiable et rentable.

En fin de compte, la sélection du bon catalyseur commence non pas par le matériau lui-même, mais par une compréhension claire des exigences chimiques et physiques spécifiques de votre réaction.

Tableau récapitulatif :

| Catalyseur alternatif | Avantage clé | Idéal pour |

|---|---|---|

| Réseaux métallo-organiques (MOF) | Ajustabilité extrême de la taille des pores et des sites actifs | Réactions très spécifiques et complexes |

| Silices mésoporeuses (MCM-41, SBA-15) | Grands pores (2-50 nm) pour les molécules encombrantes | Traitement de grandes molécules, produits chimiques fins |

| Oxydes métalliques fonctionnalisés | Haute stabilité thermique et performances robustes | Réactions d'oxydation/réduction à haute température |

Vous avez du mal à trouver le bon catalyseur pour votre réaction spécifique ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour la recherche et le développement de catalyseurs. Que vous exploriez les MOF, les silices mésoporeuses ou les oxydes métalliques, nos experts peuvent vous aider à sélectionner les bons outils pour optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de vos défis catalytiques et découvrir comment nos solutions peuvent accélérer votre recherche. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

Les gens demandent aussi

- Combien de temps dure le traitement thermique de l'acier ? De quelques minutes à plusieurs jours pour votre projet

- Quelle est l'importance de la pyrolyse de la biomasse ? Transformer les déchets en carburant, séquestration du carbone, et plus encore

- Quelles sont les 5 précautions de sécurité à prendre lors du chauffage de quoi que ce soit en laboratoire ? Règles essentielles pour la sécurité en laboratoire

- Quel rôle joue un réacteur ouvert dans le processus SHS ? Améliorez vos revêtements de surface dès aujourd'hui

- Quel est le temps de la pyrolyse rapide ? Optimisez le rendement en bio-huile en quelques secondes

- Comment les polymères sont-ils utilisés dans le processus de frittage ? Maîtrisez la porosité et la résistance grâce à des techniques expertes

- Quel est l'inconvénient du traitement thermique ? Coûts élevés, risques matériels et complexité opérationnelle

- Qu'est-ce que la centrifugation, son application et son principe ? Maîtriser la séparation d'échantillons pour votre laboratoire