Le dépôt de couches atomiques (ALD) est une pierre angulaire de la nanotechnologie moderne, permettant la fabrication de matériaux avec une précision à l'échelle atomique. C'est une technique de dépôt de films minces qui construit des films une seule couche d'atomes à la fois grâce à une séquence de réactions chimiques auto-limitantes en phase gazeuse. Ce processus méticuleux offre un contrôle inégalé sur l'épaisseur et la composition du film.

Le principe fondamental de l'ALD est sa nature cyclique unique. Contrairement aux méthodes qui déposent le matériau en continu, l'ALD utilise des impulsions alternées de précurseurs chimiques, garantissant que chaque réaction se termine complètement sur toute la surface avant que la suivante ne commence. Ce comportement auto-limitant est la clé de sa précision et de sa puissance dans la création de dispositifs à l'échelle nanométrique.

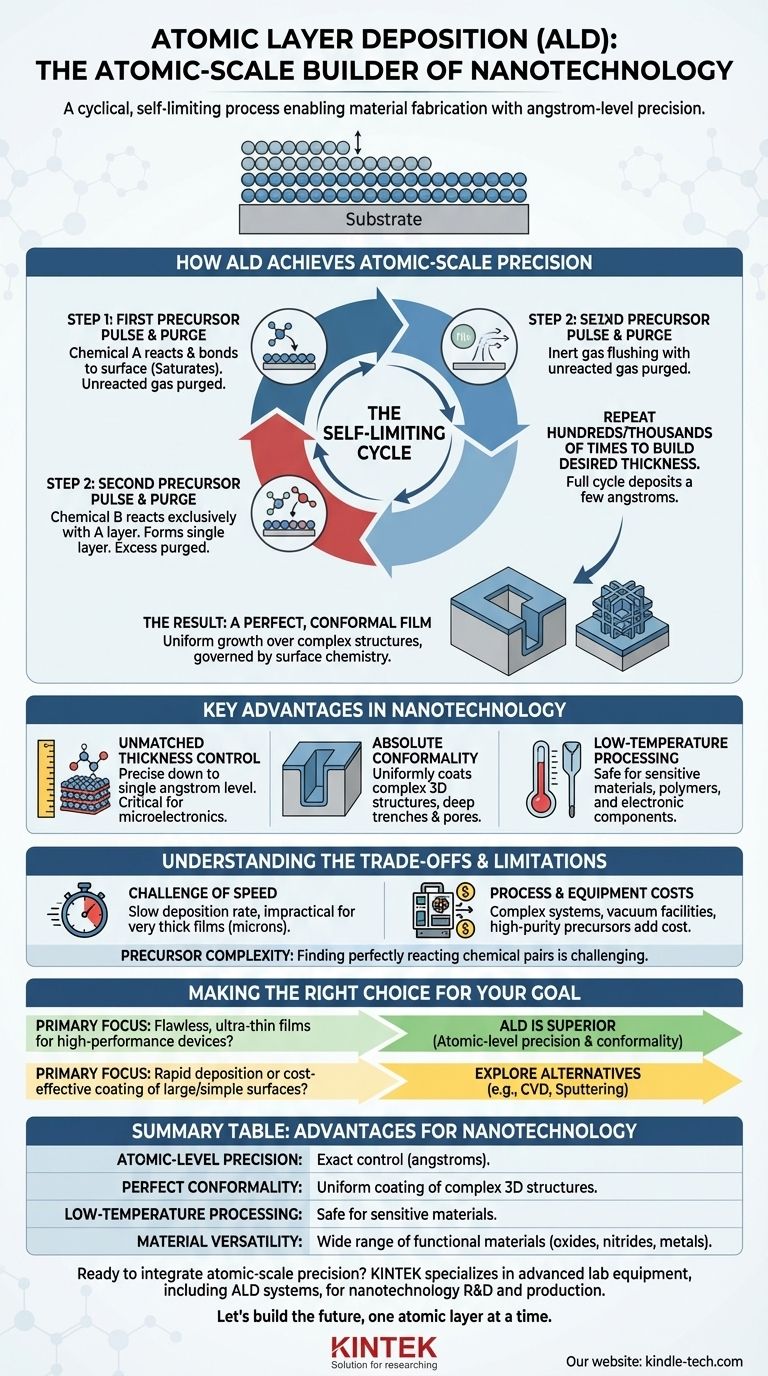

Comment l'ALD atteint une précision à l'échelle atomique

La puissance de l'ALD réside dans son cycle de réaction à deux étapes, soigneusement contrôlé. Ce processus est répété des centaines ou des milliers de fois pour construire un film de l'épaisseur désirée.

Le cycle auto-limitant

Au cœur de l'ALD se trouve une réaction "auto-limitante". Cela signifie que la réaction chimique s'arrête naturellement après qu'une seule couche atomique complète s'est formée sur le substrat.

Étape 1 : Première impulsion de précurseur et purge

Premièrement, un précurseur en phase gazeuse (Produit chimique A) est pulsé dans la chambre de réaction. Les molécules de précurseur réagissent avec et se lient à la surface du substrat jusqu'à ce que tous les sites réactifs disponibles soient occupés.

Une fois la surface saturée, tout excès de gaz précurseur non réagi est éliminé de la chambre par une purge de gaz inerte.

Étape 2 : Deuxième impulsion de précurseur et purge

Ensuite, un second précurseur (Produit chimique B) est introduit. Ce produit chimique réagit exclusivement avec la première couche de précurseur (Produit chimique A) qui est maintenant liée à la surface, formant une seule couche stable du matériau désiré.

Une fois cette réaction terminée, la chambre est de nouveau purgée pour éliminer tout excès de Produit chimique B et les sous-produits de la réaction. Ce cycle complet dépose généralement un film de seulement quelques angströms.

Le résultat : Un film parfait et conforme

En répétant ce cycle "A -> Purge -> B -> Purge", un film est construit avec une précision atomique. Parce que les réactions sont régies par la chimie de surface plutôt que par un dépôt en ligne de mire, le film se développe uniformément même sur les structures nanométriques tridimensionnelles les plus complexes.

Avantages clés en nanotechnologie

L'ALD n'est pas la méthode la plus rapide ou la moins chère, mais ses avantages spécifiques la rendent indispensable pour les applications nanotechnologiques exigeantes comme la microélectronique avancée et les dispositifs biomédicaux.

Contrôle d'épaisseur inégalé

La capacité de contrôler l'épaisseur du film jusqu'au niveau de l'angström est essentielle pour la fabrication de dispositifs modernes comme les empilements de grille MOSFET et les condensateurs DRAM, où les performances sont dictées par des dimensions à l'échelle atomique.

Conformité absolue

L'ALD fournit un revêtement parfaitement uniforme qui s'adapte à toutes les formes. Ceci est essentiel pour revêtir l'intérieur de tranchées profondes ou de nanostructures 3D complexes que l'on trouve dans les puces de mémoire et de traitement de nouvelle génération.

Traitement à basse température

Le dépôt peut souvent être effectué à des températures relativement basses. Cela permet le revêtement de matériaux sensibles, tels que les polymères ou les composants électroniques entièrement fabriqués, qui seraient endommagés par des processus à plus haute température.

Comprendre les compromis et les limitations

Bien que puissant, l'ALD est un outil spécialisé avec des limitations claires qui le rendent inadapté à toutes les applications. Comprendre ces compromis est crucial pour prendre une décision éclairée.

Le défi de la vitesse

L'inconvénient principal de l'ALD est son faible taux de dépôt. Construire un film une couche atomique à la fois prend intrinsèquement du temps, ce qui le rend peu pratique pour les applications qui nécessitent des films très épais (plusieurs microns).

Coûts des processus et des équipements

Les systèmes ALD sont complexes et nécessitent des installations de vide coûteuses. Le besoin de précurseurs de haute pureté et d'un contrôle précis du processus ajoute au coût opérationnel global.

Complexité de la chimie des précurseurs

Le développement d'un processus ALD fiable nécessite de trouver deux produits chimiques précurseurs qui réagissent parfaitement l'un avec l'autre et avec le substrat, mais pas avec eux-mêmes. Cette chimie peut être difficile et n'est pas disponible pour tous les matériaux.

Faire le bon choix pour votre objectif

Le choix de l'ALD dépend entièrement de la question de savoir si votre application exige un contrôle au niveau atomique de ses propriétés matérielles.

- Si votre objectif principal est de créer des films ultra-minces impeccables pour des dispositifs haute performance : L'ALD est le choix supérieur en raison de sa précision au niveau atomique et de sa conformité.

- Si votre objectif principal est un dépôt rapide ou le revêtement de grandes surfaces simples de manière rentable : Vous devriez explorer des méthodes alternatives comme le dépôt chimique en phase vapeur (CVD) ou la pulvérisation cathodique, car la vitesse et le coût de l'ALD seraient des inconvénients majeurs.

En fin de compte, l'ALD donne aux ingénieurs le pouvoir de concevoir et de construire des matériaux à partir de l'atome, une capacité déterminante dans le monde de la nanotechnologie.

Tableau récapitulatif :

| Caractéristique | Avantage pour la nanotechnologie |

|---|---|

| Précision au niveau atomique | Permet un contrôle exact de l'épaisseur du film jusqu'au niveau de l'angström. |

| Conformité parfaite | Revêt uniformément les nanostructures 3D complexes, les tranchées et les pores. |

| Traitement à basse température | Sûr pour le revêtement de matériaux sensibles comme les polymères et les composants préfabriqués. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux fonctionnels de haute qualité (oxydes, nitrures, métaux). |

Prêt à intégrer la précision à l'échelle atomique dans votre R&D ou votre ligne de production ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes ALD, pour répondre aux besoins exigeants de la recherche et du développement en nanotechnologie. Nos solutions vous permettent de créer des films minces impeccables et conformes, essentiels pour la microélectronique, les MEMS et les dispositifs biomédicaux de nouvelle génération.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise et nos équipements fiables peuvent accélérer votre innovation. Construisons l'avenir, une couche atomique à la fois.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale