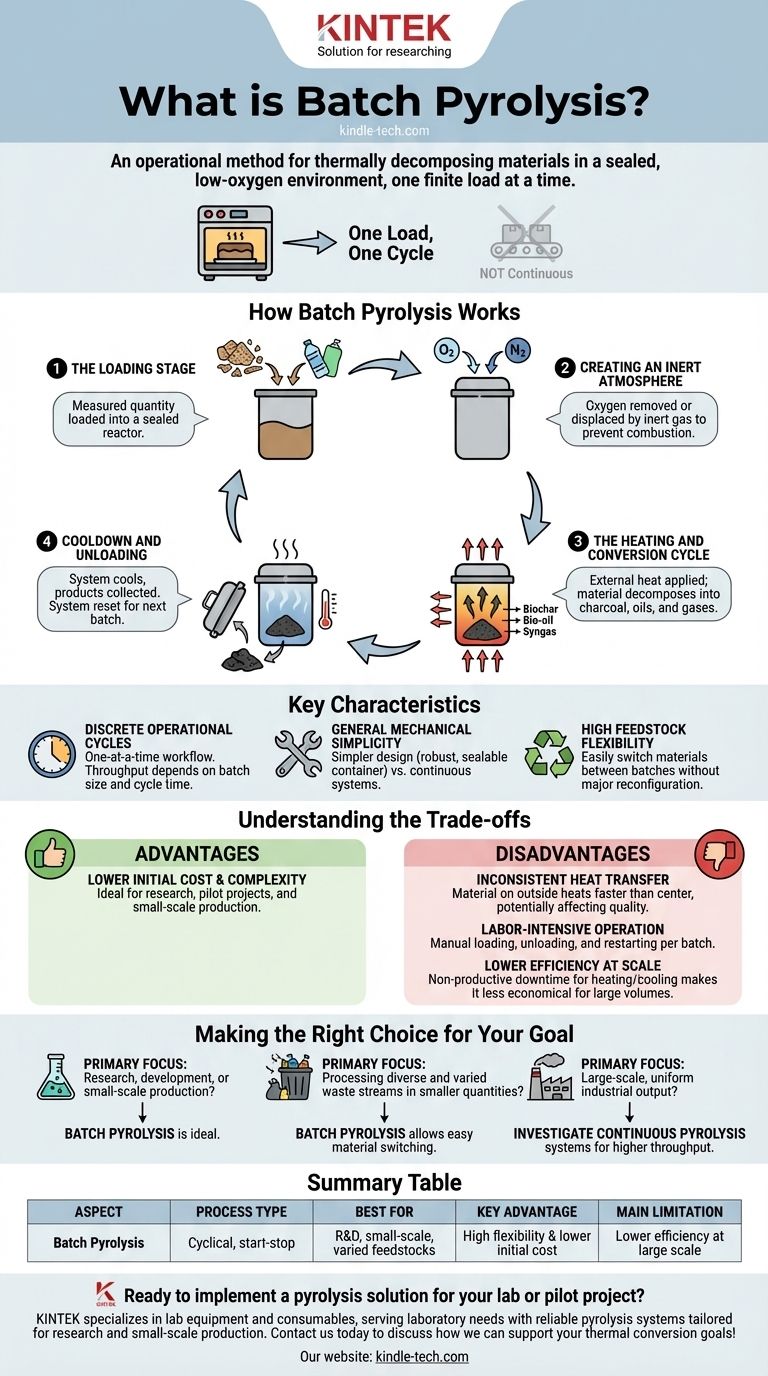

La pyrolyse discontinue est une méthode opérationnelle qui consiste à décomposer thermiquement des matériaux tels que le bois ou le plastique dans un environnement scellé et pauvre en oxygène, une charge finie à la fois. Dans ce procédé, une quantité définie de matière première est chargée dans un réacteur, le cycle complet de chauffage et de conversion est achevé, puis les produits résultants sont déchargés. Ce n'est qu'alors que le cycle suivant peut commencer.

Le terme « discontinu » (batch) ne décrit pas la réaction chimique elle-même, mais plutôt les modalités opérationnelles selon lesquelles le procédé est exécuté. Considérez cela comme la cuisson d'un gâteau dans un four : vous chargez les ingrédients, vous exécutez un cycle et vous le videz, par opposition à un tapis roulant en mouvement continu qui traite le matériau sans s'arrêter.

Comment fonctionne la pyrolyse discontinue

La pyrolyse discontinue suit une séquence cyclique distincte de type « start-stop ». Chaque étape doit être achevée avant que la suivante puisse commencer pour une charge de matériau donnée.

L'étape de chargement

Le processus commence par le chargement d'une quantité mesurée, ou « lot », de matière première dans une cuve de réacteur scellée. Il peut s'agir de copeaux de bois, de déchets plastiques ou d'autres matières organiques.

Création d'une atmosphère inerte

Une fois scellé, l'oxygène à l'intérieur du réacteur est retiré ou déplacé, souvent par balayage avec un gaz inerte comme l'azote. Ceci est crucial car le chauffage du matériau en présence d'oxygène provoquerait une combustion (brûlage), et non une pyrolyse.

Le cycle de chauffage et de conversion

Une chaleur externe est appliquée au réacteur, ce qui augmente la température de la matière première à l'intérieur. Lorsque le matériau chauffe sans oxygène, il se décompose thermiquement en divers produits, qui peuvent inclure du charbon de bois (biochar), des huiles liquides (bio-huile) et des gaz (gaz de synthèse).

Refroidissement et déchargement

Une fois la réaction terminée, le système est refroidi. Le réacteur est ensuite ouvert et les produits solides, comme le charbon de bois, sont retirés. Les liquides et les gaz sont collectés séparément. L'ensemble du système doit être préparé avant que le lot suivant puisse être chargé.

Caractéristiques clés des systèmes discontinus

La nature cyclique du traitement discontinu lui confère un ensemble distinct de caractéristiques opérationnelles qui le différencient des méthodes continues.

Cycles opérationnels discrets

La caractéristique déterminante est son flux de travail séquentiel, un à la fois. Le débit total est déterminé par la taille du lot et le temps nécessaire pour accomplir un cycle complet (chargement, chauffage, refroidissement, déchargement).

Simplicité mécanique générale

Comparés aux systèmes continus qui nécessitent des mécanismes d'alimentation et de décharge complexes pour fonctionner sans arrêt, les réacteurs discontinus sont souvent plus simples dans leur conception. Ils constituent essentiellement un conteneur robuste, étanche et chauffable.

Grande flexibilité de la matière première

Les systèmes discontinus sont exceptionnellement flexibles. Étant donné que chaque exécution est un événement discret, vous pouvez facilement passer du traitement d'un type de matériau (par exemple, le bois) dans un lot à un autre (par exemple, le plastique) dans le lot suivant sans reconfiguration majeure.

Comprendre les compromis

La simplicité et la flexibilité de la pyrolyse discontinue s'accompagnent de compromis importants, la rendant idéale pour certaines applications et inappropriée pour d'autres.

Avantage : Coût initial et complexité réduits

La conception plus simple des réacteurs discontinus se traduit généralement par un investissement en capital inférieur. Cela les rend très adaptés à la recherche, aux projets pilotes et à la production spécialisée à petite échelle.

Inconvénient : Transfert de chaleur incohérent

Chauffer uniformément une grande masse de matériau statique est un défi majeur. Le matériau à l'extérieur du lot chauffe plus rapidement que le matériau au centre, ce qui peut entraîner une qualité de produit incohérente.

Inconvénient : Fonctionnement nécessitant beaucoup de main-d'œuvre

Les étapes manuelles de chargement, de déchargement et de redémarrage du cycle pour chaque lot rendent le processus plus exigeant en main-d'œuvre par unité de produit par rapport aux systèmes continus automatisés.

Inconvénient : Efficacité réduite à grande échelle

Le temps passé à chauffer le réacteur et à le refroidir entre les lots est un « temps d'arrêt » non productif. Pour la production industrielle à grande échelle, cette inefficacité rend le traitement discontinu moins économique que les alternatives continues.

Faire le bon choix pour votre objectif

Le choix de la pyrolyse discontinue dépend entièrement de vos objectifs spécifiques, de l'échelle et des matériaux que vous avez l'intention de traiter.

- Si votre objectif principal est la recherche, le développement ou la production à petite échelle : La flexibilité et le faible coût initial de la pyrolyse discontinue en font le choix idéal.

- Si votre objectif principal est de traiter des flux de déchets divers et variés en plus petites quantités : Le traitement discontinu vous permet de passer facilement d'un type de matériau à un autre sans reconfigurer le système.

- Si votre objectif principal est une production industrielle uniforme à grande échelle : Vous devriez étudier les systèmes de pyrolyse continus, car ils offrent un débit plus élevé et une plus grande efficacité pour les opérations à volume élevé.

En fin de compte, comprendre le rythme opérationnel de la pyrolyse discontinue est la clé pour la déployer efficacement dans des applications spécifiques et ciblées.

Tableau récapitulatif :

| Aspect | Pyrolyse discontinue |

|---|---|

| Type de procédé | Cyclique, start-stop |

| Idéal pour | R&D, petite échelle, matières premières variées |

| Avantage clé | Grande flexibilité et coût initial réduit |

| Principale limite | Efficacité réduite à grande échelle |

Prêt à mettre en œuvre une solution de pyrolyse pour votre laboratoire ou projet pilote ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des systèmes de pyrolyse fiables adaptés à la recherche et à la production à petite échelle. Notre expertise garantit que vous obtenez la bonne configuration pour traiter efficacement des matériaux divers tels que le bois ou les déchets plastiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de conversion thermique !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés