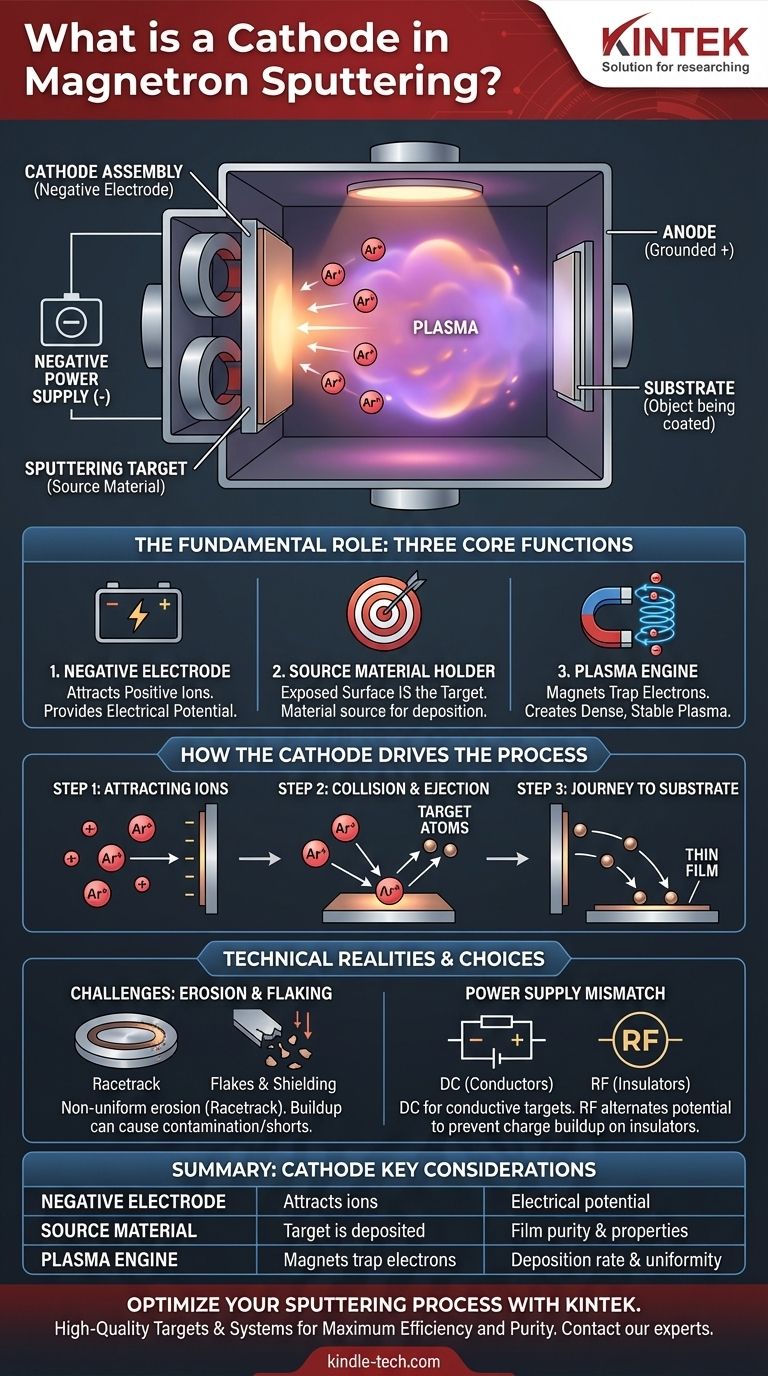

Dans la pulvérisation cathodique magnétron, la cathode est l'électrode chargée négativement dont la surface exposée est la cible de pulvérisation. Cette cible est le matériau source — tel que le titane, le silicium ou l'or — que vous avez l'intention de déposer sous forme de couche mince. L'ensemble cathodique n'est pas seulement un composant électrique ; c'est le cœur du processus de dépôt, contenant le matériau source et travaillant avec un champ magnétique pour générer le plasma nécessaire à la pulvérisation.

Le concept critique à saisir est que la cathode et la cible sont fonctionnellement liées. La cathode fournit le potentiel électrique et la structure du champ magnétique, tandis que sa surface est la cible à partir de laquelle les atomes sont physiquement éjectés et déposés sur votre substrat.

Le rôle fondamental de la cathode

Pour comprendre la pulvérisation cathodique magnétron, vous devez d'abord comprendre les trois fonctions principales de l'ensemble cathodique. Il sert d'électrode, de source de matériau et de moteur pour créer un plasma très efficace.

L'électrode négative

Dans tout circuit CC, il y a une borne positive (anode) et une borne négative (cathode). Dans un système de pulvérisation, les parois de la chambre sont généralement l'anode mise à la terre, tandis que la cathode est connectée à une alimentation négative. Cette différence de potentiel électrique est ce qui pilote l'ensemble du processus.

Le support du matériau source (la cible)

C'est le point de clarification le plus crucial. Le matériau que vous souhaitez déposer, connu sous le nom de cible de pulvérisation, est physiquement monté sur la structure de la cathode. Par conséquent, la face exposée de la cathode est la cible. Lorsque nous disons que nous pulvérisons une cible, nous pulvérisons la surface de la cathode.

Le moteur de la génération de plasma

Le terme « magnétron » dans pulvérisation cathodique magnétron fait référence aux aimants placés derrière la cible à l'intérieur de l'ensemble cathodique. Ce champ magnétique piège les électrons près de la face de la cathode, augmentant considérablement la probabilité qu'ils entrent en collision avec et ionisent les atomes de gaz neutres (généralement l'Argon). Cela crée un plasma dense et stable précisément là où il est nécessaire : directement devant la cible.

Comment la cathode pilote le processus de pulvérisation

Les propriétés électriques et magnétiques de la cathode initient une chaîne d'événements claire qui aboutit au dépôt de couches minces.

Étape 1 : Attraction des ions positifs

La chambre de pulvérisation est remplie d'un gaz inerte à basse pression comme l'Argon. L'alimentation électrique du système et le champ magnétique enflamment ce gaz en un plasma, qui est un mélange d'ions Argon positifs (Ar+) et d'électrons libres. Parce que la cathode est fortement chargée négativement, elle attire puissamment ces ions Argon chargés positivement.

Étape 2 : La collision et l'éjection

Les ions Argon attirés accélèrent vers la cathode et entrent en collision avec sa surface (la cible) avec une énergie cinétique significative. Ce bombardement à haute énergie est suffisamment puissant pour arracher physiquement, ou pulvériser, des atomes du matériau cible.

Étape 3 : Voyage vers le substrat

Ces atomes nouvellement éjectés du matériau cible traversent la chambre à vide et se déposent sur le substrat (l'objet en cours de revêtement), formant progressivement une couche mince et uniforme.

Pièges courants et réalités techniques

Bien que le concept soit simple, la fonction de la cathode présente des défis pratiques qu'il est essentiel de gérer pour un dépôt réussi.

Érosion de la cible et uniformité

Le champ magnétique qui piège le plasma n'est pas uniforme sur toute la surface de la cible. Cela provoque un bombardement plus intense d'une région spécifique par les ions, créant une rainure d'érosion distincte souvent appelée « piste de course ». Cette érosion non uniforme affecte la durée de vie de la cible et l'uniformité du film déposé.

Dépôt indésirable et écaillage

Les atomes pulvérisés provenant de la cathode peuvent se retrouver sur d'autres éléments à l'intérieur de la chambre à vide, tels que le blindage ou l'anode. Avec le temps, cette accumulation peut s'écailler et contaminer le substrat, ou elle peut provoquer des changements dans les propriétés électriques du système, entraînant une instabilité du processus ou des courts-circuits.

Inadéquation entre le matériau et l'alimentation électrique

Le type de matériau cible dicte le type d'alimentation électrique connecté à la cathode. La pulvérisation CC (Courant Continu) fonctionne bien pour les matériaux conducteurs. Cependant, si la cible est un isolant électrique, une charge positive s'accumulera à sa surface, arrêtant l'attraction des ions et interrompant le processus. Dans ce cas, une alimentation RF (Radio Fréquence) doit être utilisée pour alterner le potentiel et empêcher cette accumulation de charge.

Faire le bon choix pour votre objectif

L'ensemble cathode-cible est la principale variable que vous contrôlez pour obtenir les propriétés de film souhaitées.

- Si votre objectif principal est le taux de dépôt : Le succès dépend de la force du champ magnétique de la cathode, qui détermine à quel point le plasma est bien confiné près de la surface de la cible.

- Si votre objectif principal est la pureté du film : Vous avez besoin d'un matériau cible de haute pureté et d'un blindage de chambre bien conçu pour empêcher le matériau pulvérisé provenant de la cathode de contaminer d'autres surfaces et de s'écailler sur votre substrat.

- Si votre objectif principal est de revêtir un matériau isolant (comme une céramique) : Vous devez vous assurer que votre cathode est connectée à une alimentation RF, car une alimentation CC ne fonctionnera pas.

En fin de compte, maîtriser les conditions au niveau de la cathode est la clé pour contrôler la qualité, la pureté et les propriétés de votre couche mince pulvérisée.

Tableau récapitulatif :

| Fonction | Description | Considération clé |

|---|---|---|

| Électrode négative | Attire les ions positifs du plasma. | Fournit le potentiel électrique pour le processus. |

| Support du matériau source | La cible montée est le matériau à déposer. | Le matériau et la pureté de la cible définissent le film final. |

| Moteur à plasma | Les aimants piègent les électrons pour créer un plasma dense. | La conception du champ magnétique affecte le taux de dépôt et l'uniformité. |

Prêt à optimiser votre processus de pulvérisation ?

La cathode est le cœur de votre système de dépôt, et ses performances ont un impact direct sur vos résultats. KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité, y compris les cibles et les systèmes de pulvérisation conçus pour une efficacité et une pureté maximales.

Que vous ayez besoin d'améliorer les taux de dépôt, d'assurer la pureté du film ou de sélectionner l'alimentation électrique appropriée pour les matériaux isolants, notre expertise peut vous aider à obtenir des couches minces supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et votre production.

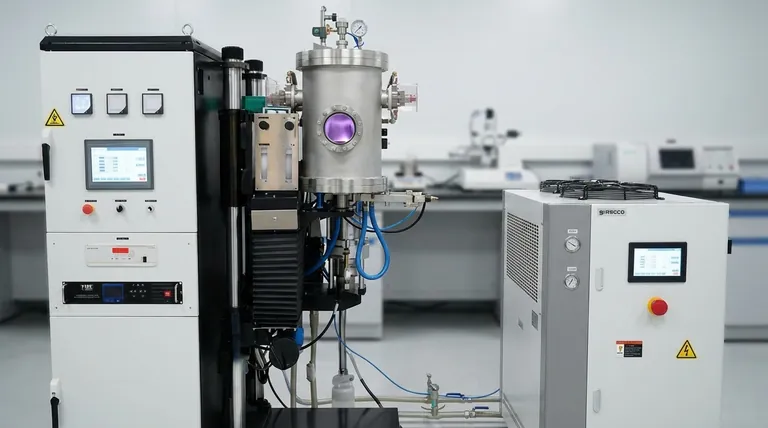

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Instrument de tamisage électromagnétique tridimensionnel

- Autoclave de laboratoire stérilisateur à vide pulsé, stérilisateur à vapeur de bureau

- Four à presse à chaud sous vide pour stratification et chauffage

- Creuset d'évaporation pour matière organique

Les gens demandent aussi

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Quelle est la fonction d'un four sous vide ? Obtenez un traitement thermique de haute pureté et sans contamination

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Où sont utilisés les fours sous vide ? Essentiels pour l'aérospatiale, le médical et la fabrication de haute technologie