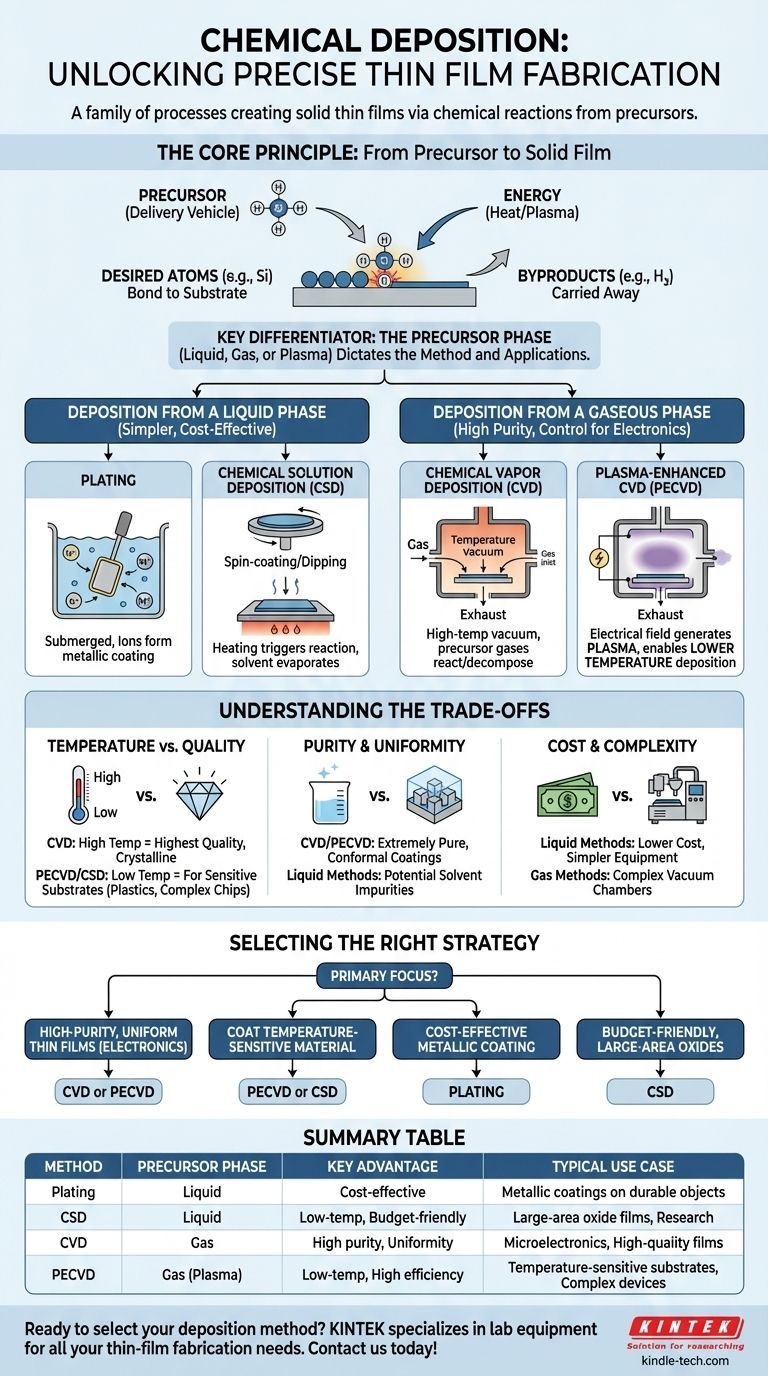

En bref, le dépôt chimique est une famille de processus utilisés pour créer un film solide et mince sur une surface (appelée substrat) en initiant une réaction chimique. Au lieu de simplement pulvériser ou faire fondre un matériau, ces méthodes utilisent des "précurseurs" chimiques qui réagissent au niveau du substrat pour construire le matériau désiré, souvent une couche d'atomes à la fois. Cela permet un contrôle précis de l'épaisseur, de la pureté et des propriétés du film.

Le concept le plus important à saisir est que la principale différence entre les diverses techniques de dépôt chimique réside dans l'état physique – ou la phase – du précurseur chimique utilisé. Que vous commenciez avec un liquide, un gaz ou un gaz énergisé (plasma) dicte l'ensemble de la méthode et ses applications.

Le principe fondamental : du précurseur au film solide

Pour comprendre le dépôt chimique, vous devez d'abord comprendre le rôle du précurseur. C'est le concept fondamental qui relie toutes ces méthodes.

Qu'est-ce qu'un précurseur ?

Un précurseur est un composé chimique qui contient les atomes que vous souhaitez déposer, mais sous une forme volatile ou soluble. Considérez-le comme le véhicule de livraison pour vos atomes désirés.

Par exemple, pour déposer un film de silicium pur (Si), vous n'utiliseriez pas un bloc de silicium solide. Au lieu de cela, vous pourriez utiliser un gaz précurseur comme le silane (SiH₄), qui transporte l'atome de silicium sous une forme qui peut être facilement transportée et réagie.

Le rôle des réactions chimiques

Le processus de dépôt n'est pas physique ; il est intrinsèquement chimique. L'énergie – généralement sous forme de chaleur ou de plasma – est appliquée au précurseur à la surface du substrat.

Cette énergie brise les liaisons chimiques dans les molécules du précurseur. Les atomes désirés (comme le silicium) se lient au substrat, tandis que les molécules sous-produits indésirables (comme l'hydrogène gazeux) sont évacuées.

Dépôt à partir d'une phase liquide

Ces méthodes commencent par un précurseur dissous dans une solution liquide. Elles sont souvent plus simples et moins coûteuses que les techniques en phase gazeuse.

Placage

Le placage consiste à immerger le substrat dans un bain chimique liquide. Une réaction chimique dans la solution provoque la formation d'ions du matériau désiré (par exemple, nickel, cuivre, or) pour former un revêtement métallique solide sur la surface de l'objet. C'est la plus ancienne forme de dépôt chimique.

Dépôt en solution chimique (CSD)

Dans le CSD, une solution liquide contenant le précurseur est appliquée sur un substrat, souvent en le faisant tourner à grande vitesse (enduction par centrifugation) ou en le trempant. Le substrat est ensuite chauffé. Ce processus de chauffage évapore le solvant et déclenche une réaction chimique qui transforme le précurseur en film solide final.

Dépôt à partir d'une phase gazeuse

Les méthodes en phase gazeuse sont le fer de lance de l'industrie électronique moderne. Elles offrent une pureté et un contrôle exceptionnellement élevés, ce qui est essentiel pour la fabrication de micro-puces.

Dépôt chimique en phase vapeur (CVD)

Dans un processus CVD, des gaz précurseurs sont introduits dans une chambre à vide à haute température. Lorsque ces gaz chauds entrent en contact avec le substrat, ils réagissent et se décomposent, laissant derrière eux un film mince très pur et uniforme.

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

Le PECVD est une évolution cruciale du CVD. Au lieu de se fier uniquement à la chaleur élevée, cette méthode utilise un champ électrique pour générer un plasma – un gaz énergisé et réactif.

Le plasma aide à décomposer les molécules de gaz précurseur beaucoup plus efficacement. Cela permet au dépôt de se produire à des températures significativement plus basses, ce qui est essentiel pour construire des dispositifs complexes avec des couches qui ne peuvent pas supporter la chaleur intense du CVD traditionnel.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix dépend entièrement du matériau à déposer, du substrat sur lequel il est déposé et de la qualité souhaitée du film final.

Température vs. Qualité

Les processus à haute température comme le CVD conventionnel produisent souvent les films les plus cristallins et de la plus haute qualité. Cependant, cette chaleur intense peut endommager ou déformer de nombreux substrats. Le PECVD et le CSD à basse température offrent un moyen de revêtir des matériaux sensibles comme les plastiques ou les puces électroniques complexes.

Pureté et uniformité

Les méthodes en phase gazeuse (CVD et PECVD) excellent dans la création de films extrêmement purs et capables de revêtir de manière conforme même les structures 3D les plus complexes. Les méthodes en phase liquide peuvent parfois rencontrer des difficultés avec les impuretés laissées par le solvant.

Coût et complexité

Généralement, les processus en phase liquide comme le placage et le CSD sont moins coûteux et utilisent un équipement plus simple que les chambres à vide complexes requises pour le CVD et le PECVD. Cela les rend idéaux pour les revêtements de grande surface où la pureté ultime n'est pas la principale préoccupation.

Sélectionner la bonne stratégie de dépôt

Le choix d'une méthode nécessite d'équilibrer vos besoins techniques avec les contraintes pratiques.

- Si votre objectif principal est des films minces de haute pureté et uniformes pour l'électronique : Votre choix par défaut sera le dépôt chimique en phase vapeur (CVD) ou sa variante assistée par plasma (PECVD).

- Si vous devez revêtir un matériau sensible à la température : Le CVD assisté par plasma (PECVD) ou une méthode en phase liquide comme le dépôt en solution chimique (CSD) offre un avantage crucial à basse température.

- Si votre objectif est un revêtement métallique économique sur un objet durable : Les méthodes de placage traditionnelles offrent une solution robuste et évolutive.

- Si vous développez de nouveaux films d'oxyde pour la recherche ou des applications à grande surface avec un budget limité : Le dépôt en solution chimique (CSD) constitue un point de départ accessible et polyvalent.

En comprenant l'état du précurseur, vous pouvez naviguer efficacement parmi ces techniques puissantes et sélectionner le bon outil pour votre défi en science des matériaux.

Tableau récapitulatif :

| Méthode | Phase du précurseur | Avantage clé | Cas d'utilisation typique |

|---|---|---|---|

| Placage | Liquide | Rentable | Revêtements métalliques sur objets durables |

| Dépôt en solution chimique (CSD) | Liquide | Basse température, économique | Films d'oxyde de grande surface, recherche |

| Dépôt chimique en phase vapeur (CVD) | Gaz | Haute pureté, uniformité | Microélectronique, films de haute qualité |

| Dépôt chimique en phase vapeur assisté par plasma (PECVD) | Gaz (Plasma) | Basse température, haute efficacité | Substrats sensibles à la température, dispositifs complexes |

Prêt à choisir la méthode de dépôt parfaite pour votre projet ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins en fabrication de couches minces. Que vous travailliez avec le CVD, le PECVD ou des méthodes basées sur des solutions, notre expertise vous assure d'obtenir les bons outils pour des résultats précis et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

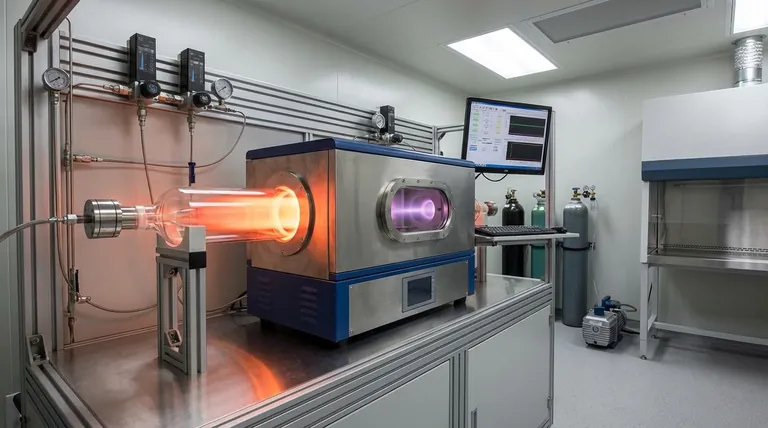

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore