À la base, le dépôt chimique en phase vapeur (CVD) est un processus de synthèse utilisé pour produire des matériaux solides de haute pureté et de haute performance. Dans ce processus, un substrat ou une pièce est placé dans une chambre de réaction et exposé à des gaz précurseurs volatils. Lorsqu'ils sont chauffés, ces gaz réagissent ou se décomposent à la surface du substrat, formant un dépôt solide, qui peut être un film mince ou une nanostructure discrète comme un nanotube.

Le CVD n'est pas simplement une technique de revêtement ; c'est une méthode de fabrication "ascendante" qui offre un contrôle au niveau atomique. En gérant précisément les gaz précurseurs, la température et la pression, les ingénieurs peuvent faire croître des nanostructures complexes ou déposer des films exceptionnellement purs et performants sur une surface.

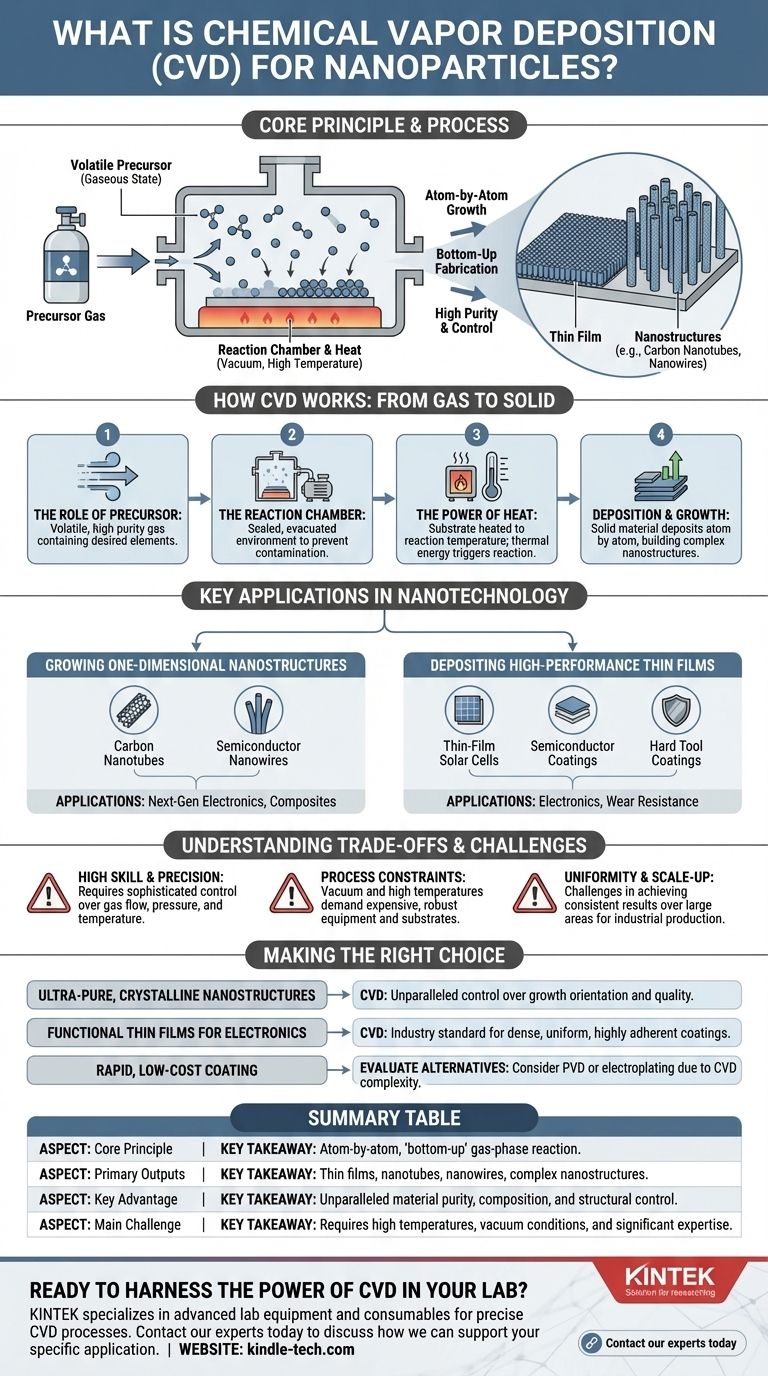

Comment fonctionne le CVD : du gaz à la nanostructure solide

Comprendre le processus CVD, c'est comprendre une réaction chimique contrôlée. L'ensemble du processus se déroule dans une chambre scellée, souvent sous vide, pour assurer la pureté et le contrôle.

Le rôle du précurseur

Un précurseur volatil est le point de départ. Il s'agit d'un composé chimique contenant les éléments que vous souhaitez déposer, qui a été converti en état gazeux.

Le choix du précurseur est essentiel, car il dicte la composition et la qualité du matériau final.

La chambre de réaction

Le substrat est placé à l'intérieur d'une chambre de réaction, qui est ensuite généralement évacuée pour créer un vide. Cela élimine les contaminants indésirables qui pourraient interférer avec la réaction chimique.

Les gaz précurseurs sont ensuite injectés dans cet environnement contrôlé.

Le pouvoir de la chaleur

Le substrat est chauffé à une température de réaction précise. Cette énergie thermique est le catalyseur qui force le gaz précurseur à réagir avec d'autres gaz ou à se décomposer.

Cette décomposition libère les éléments souhaités, qui sont maintenant prêts à se lier à la surface chauffée.

Dépôt et croissance

Au fur et à mesure que le gaz précurseur se décompose, le matériau solide est déposé atome par atome sur le substrat.

Avec le temps, ce processus forme une couche. Selon les conditions, cela peut former un film mince uniforme et dense ou se développer en formes spécifiques, telles que des nanofils ou des nanotubes de carbone.

Applications clés en nanotechnologie

Le CVD est un processus fondamental en nanotechnologie en raison de sa précision. Il permet la création de matériaux aux propriétés impossibles à obtenir par les méthodes de fabrication en vrac traditionnelles.

Croissance de nanostructures unidimensionnelles

Le CVD est fréquemment la méthode de choix pour la croissance de nanostructures 1D.

Il est réputé pour produire des nanotubes de carbone et des nanofils semi-conducteurs (par exemple, le nitrure de gallium, GaN) de haute qualité, qui sont des composants essentiels dans l'électronique et les composites de nouvelle génération.

Dépôt de films minces haute performance

Le processus excelle dans le dépôt de films minces avec des fonctions spécifiques sur une large gamme de matériaux, y compris les métaux, les céramiques et le verre.

Ces applications incluent la création des couches actives dans les cellules solaires à film mince, le dépôt de films isolants ou conducteurs sur les semi-conducteurs, et la formation de revêtements exceptionnellement durs sur les outils de coupe pour prévenir l'usure et la corrosion.

Comprendre les compromis et les défis

Bien que puissant, le CVD n'est pas une solution universellement simple. Sa précision s'accompagne d'un ensemble d'exigences opérationnelles et de limitations qui doivent être prises en compte.

Nécessité de compétences et de précision élevées

Le CVD est un processus complexe qui exige un haut niveau d'expertise. Le contrôle du débit de gaz, de la pression et des gradients de température nécessite un équipement sophistiqué et une connaissance approfondie du processus pour obtenir des résultats reproductibles.

Contraintes du processus : vide et hautes températures

L'exigence d'un environnement sous vide et de températures de réaction élevées signifie que l'équipement peut être coûteux et énergivore.

De plus, le matériau du substrat doit être capable de supporter les températures élevées impliquées sans se dégrader ni se déformer.

Uniformité et mise à l'échelle

Obtenir un revêtement parfaitement uniforme ou une croissance de nanostructures cohérente sur une grande surface peut être un défi important.

La mise à l'échelle d'un processus réussi à l'échelle du laboratoire vers un niveau de production industrielle nécessite souvent une optimisation approfondie du processus.

Faire le bon choix pour votre objectif

Le choix du CVD dépend entièrement de vos exigences matérielles et de vos contraintes de production. Sa valeur réside dans sa capacité à produire des matériaux de haute pureté avec un contrôle structurel.

- Si votre objectif principal est de créer des nanostructures cristallines ultra-pures (comme des nanofils ou des nanotubes) : Le CVD offre un contrôle inégalé sur l'orientation de la croissance et la qualité du matériau, ce qui en fait un choix supérieur.

- Si votre objectif principal est d'appliquer un film mince fonctionnel pour l'électronique ou la résistance à l'usure : Le CVD est une méthode standard de l'industrie pour créer les revêtements denses, uniformes et très adhérents requis pour des performances élevées.

- Si votre objectif principal est un revêtement rapide et peu coûteux de géométries simples : Vous devrez peut-être évaluer le CVD par rapport à d'autres méthodes comme le dépôt physique en phase vapeur (PVD) ou l'électrodéposition, car la complexité du CVD peut être un facteur limitant.

En fin de compte, maîtriser le CVD, c'est exploiter des réactions chimiques contrôlées pour construire des matériaux atome par atome.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Principe fondamental | Une méthode de fabrication "ascendante" utilisant des réactions chimiques en phase gazeuse pour déposer des matériaux solides atome par atome. |

| Principaux résultats | Films minces, nanotubes de carbone, nanofils semi-conducteurs et autres nanostructures complexes. |

| Avantage clé | Contrôle inégalé sur la pureté, la composition et la structure des matériaux. |

| Défi principal | Nécessite des températures élevées, des conditions de vide et une expertise significative pour des résultats cohérents. |

Prêt à exploiter la puissance du CVD dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus précis de dépôt chimique en phase vapeur. Que vous cultiviez des nanotubes de carbone ou déposiez des films minces haute performance, nos solutions sont conçues pour répondre aux exigences rigoureuses de la recherche et du développement en nanotechnologie.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vous aider à obtenir des résultats de synthèse de matériaux supérieurs.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces