À la base, le dépôt chimique en phase vapeur (CVD) sous vide est un processus sophistiqué pour la fabrication de films solides de haute pureté et de haute performance à partir d'un gaz. Il implique l'introduction de gaz réactifs spécifiques, appelés précurseurs, dans une chambre à vide. Ces gaz réagissent et se décomposent sur une surface chauffée (le substrat), déposant un revêtement extrêmement fin et uniforme du matériau souhaité.

Le vide n'est pas un élément passif ; c'est le catalyseur essentiel. En éliminant l'air, l'humidité et d'autres contaminants, le vide crée un environnement ultra-propre qui empêche la contamination et permet aux réactions chimiques précises nécessaires au dépôt de films de haute qualité de se produire.

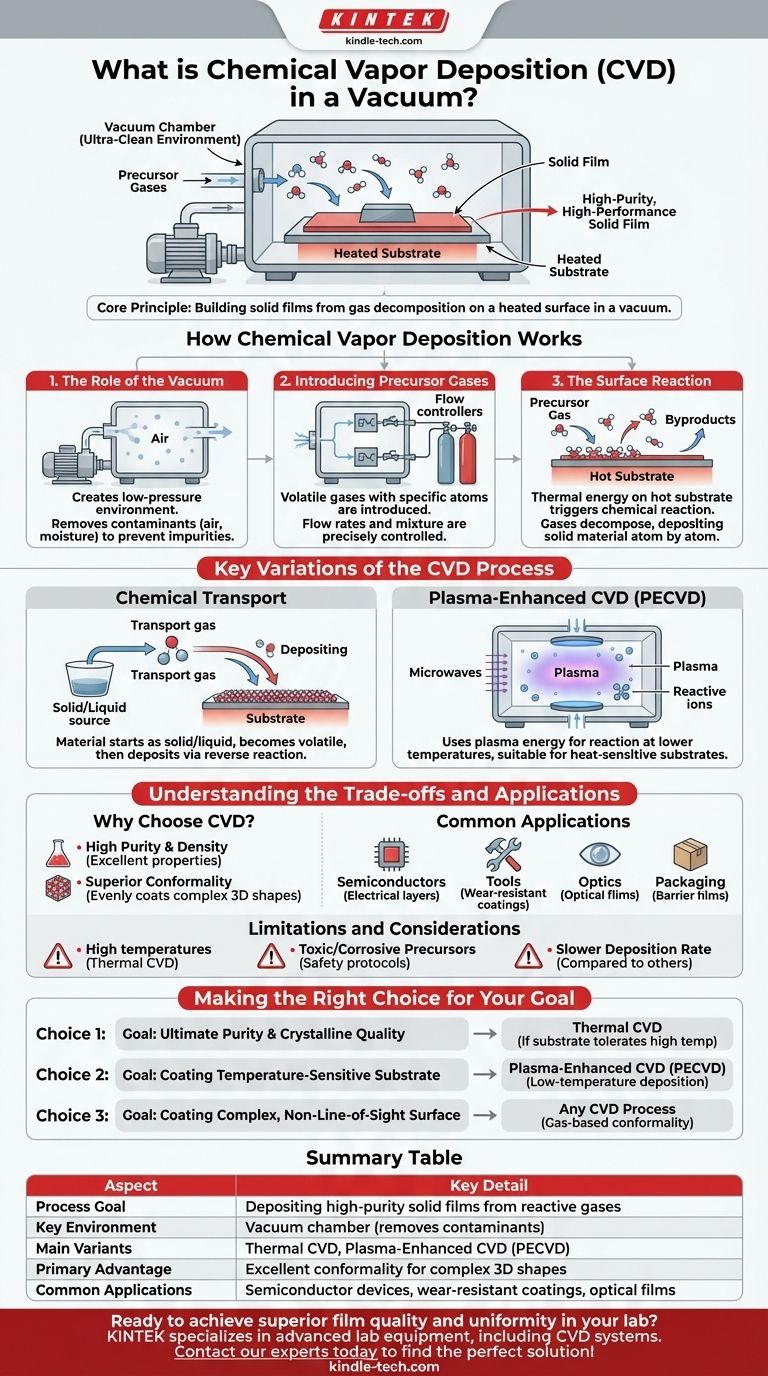

Comment fonctionne le dépôt chimique en phase vapeur

Le processus CVD peut être décomposé en trois étapes fondamentales, toutes dépendant de l'environnement sous vide soigneusement contrôlé.

Le rôle du vide

La première étape consiste à créer un vide à l'intérieur d'une chambre de réaction. Cela élimine les gaz atmosphériques indésirables qui pourraient réagir avec les précurseurs et provoquer des impuretés dans le film final.

Cet environnement contrôlé à basse pression est essentiel pour garantir la pureté et les propriétés souhaitées du revêtement déposé.

Introduction des gaz précurseurs

Une fois la chambre sous vide, un ou plusieurs gaz précurseurs volatils sont introduits. Ces gaz contiennent les atomes spécifiques qui formeront le film solide final.

Les débits et le mélange de ces gaz sont contrôlés avec précision pour déterminer la composition finale du revêtement.

La réaction de surface

La pièce à revêtir, ou substrat, est chauffée à une température spécifique. Lorsque les gaz précurseurs entrent en contact avec cette surface chaude, l'énergie thermique déclenche une réaction chimique.

Les gaz se décomposent, déposant le matériau solide souhaité sur le substrat atome par atome. Les sous-produits gazeux de la réaction sont ensuite pompés hors de la chambre.

Variations clés du processus CVD

Bien que le principe de base reste le même, différentes méthodes peuvent être utilisées pour initier et contrôler la réaction chimique, chacune adaptée à différents matériaux et applications.

Transport chimique

Dans certaines méthodes, le matériau à déposer commence sous forme solide ou liquide. Il réagit avec un gaz de transport dans une partie de la chambre pour devenir volatil.

Ce nouveau gaz est ensuite transporté vers le substrat, où une réaction inverse, souvent déclenchée par une température différente, provoque le dépôt du matériau souhaité à partir de la phase gazeuse.

CVD assisté par plasma (PECVD)

Au lieu de ne compter que sur des températures élevées, cette méthode utilise une source d'énergie comme les micro-ondes pour générer du plasma à l'intérieur de la chambre.

Ce plasma est un gaz énergisé contenant des ions et des fragments moléculaires hautement réactifs. Ces espèces réactives permettent à la réaction de dépôt de se produire à des températures beaucoup plus basses, ce qui la rend adaptée aux substrats sensibles à la chaleur comme les plastiques.

Comprendre les compromis et les applications

Le CVD est une technique puissante mais spécialisée. Comprendre ses avantages et ses applications est essentiel pour apprécier sa valeur.

Pourquoi choisir le CVD ?

L'avantage principal du CVD est sa capacité à produire des revêtements très purs, denses et uniformes.

Parce que le dépôt se produit à partir d'une phase gazeuse, le processus a une excellente conformité. Cela signifie qu'il peut revêtir uniformément des formes tridimensionnelles complexes et des surfaces internes complexes, ce qui est difficile pour les méthodes de dépôt en ligne de mire.

Applications courantes

Le CVD est un processus à l'échelle industrielle utilisé pour créer des films aux propriétés fonctionnelles spécifiques.

Ceux-ci comprennent des revêtements résistants à l'usure et à la corrosion pour les outils, des films optiques pour les lentilles, des couches électriquement conductrices pour les cellules solaires et les dispositifs semi-conducteurs, et des films barrières pour l'emballage.

Limitations et considérations

Le CVD thermique traditionnel nécessite souvent des températures très élevées, ce qui peut endommager certains matériaux de substrat. Bien que le PECVD résolve ce problème, il ajoute de la complexité à l'équipement.

De plus, les produits chimiques précurseurs peuvent être coûteux, toxiques ou corrosifs, nécessitant une manipulation et des protocoles de sécurité rigoureux. Le taux de dépôt peut également être plus lent que certaines autres technologies de revêtement.

Faire le bon choix pour votre objectif

Le choix du processus de dépôt dépend entièrement du matériau que vous devez déposer et du substrat avec lequel vous travaillez.

- Si votre objectif principal est la pureté ultime et la qualité cristalline : Le CVD thermique traditionnel est souvent le meilleur choix, à condition que votre substrat puisse tolérer des températures élevées.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le CVD assisté par plasma (PECVD) est l'approche nécessaire, car il permet un dépôt de haute qualité à des températures beaucoup plus basses.

- Si votre objectif principal est de revêtir une surface complexe, non en ligne de mire : La nature gazeuse de tout processus CVD offre l'excellente conformité nécessaire pour un revêtement uniforme.

En fin de compte, le dépôt chimique en phase vapeur offre un contrôle inégalé sur la synthèse des matériaux au niveau atomique, permettant la création de surfaces fonctionnelles avancées.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif du processus | Déposer des films solides de haute pureté à partir de gaz réactifs |

| Environnement clé | Chambre à vide (élimine les contaminants) |

| Principales variantes | CVD thermique, CVD assisté par plasma (PECVD) |

| Avantage principal | Excellente conformité pour les formes 3D complexes |

| Applications courantes | Dispositifs semi-conducteurs, revêtements résistants à l'usure, films optiques |

Prêt à obtenir une qualité de film et une uniformité supérieures dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes CVD, pour vous aider à créer des revêtements de haute pureté pour les semi-conducteurs, l'optique, et plus encore. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins de dépôt !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD