À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication permettant de créer des films minces et des revêtements solides de haute pureté. Il fonctionne en introduisant un gaz précurseur volatil dans une chambre contrôlée contenant une surface, ou substrat. L'énergie, généralement sous forme de chaleur, provoque une réaction chimique ou une décomposition du gaz, permettant au matériau souhaité de se "déposer" sur le substrat, construisant une nouvelle couche solide atome par atome.

La différence fondamentale dans le CVD est que vous n'appliquez pas simplement un matériau préexistant sur une surface. Au lieu de cela, vous construisez une nouvelle couche de matériau très uniforme directement sur cette surface à partir de blocs de construction gazeux, ce qui permet un contrôle inégalé de la pureté et de l'épaisseur.

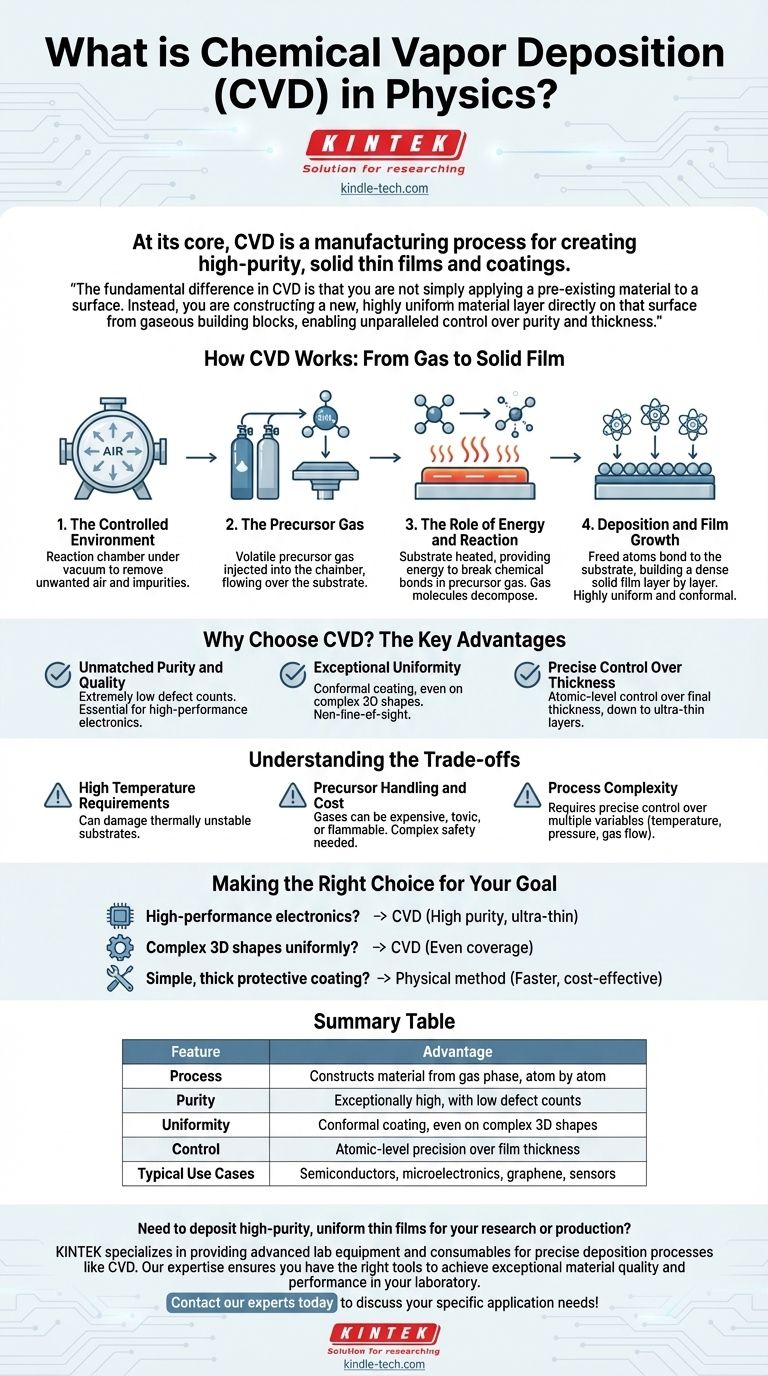

Comment fonctionne le CVD : du gaz au film solide

Pour comprendre la valeur du CVD, il est essentiel de visualiser le processus non pas comme un simple revêtement, mais comme une construction chimique contrôlée à l'échelle moléculaire.

L'environnement contrôlé

L'ensemble du processus se déroule à l'intérieur d'une chambre de réaction sous vide.

Le vide est essentiel non pas pour "aspirer" les produits chimiques, mais pour éliminer l'air et les impuretés indésirables. Cela garantit que les seules molécules présentes sont celles nécessaires à la réaction, ce qui conduit à un film final d'une pureté exceptionnelle.

Le gaz précurseur

Un "précurseur" est un gaz volatil qui contient les atomes spécifiques que vous souhaitez déposer. Par exemple, pour créer un film de silicium, vous pourriez utiliser du silane (SiH₄).

Ce gaz est injecté avec précaution dans la chambre, où il s'écoule sur le composant que vous souhaitez revêtir, connu sous le nom de substrat.

Le rôle de l'énergie et de la réaction

Le substrat est généralement chauffé à haute température. Cette énergie thermique fournit le catalyseur nécessaire pour briser les liaisons chimiques dans les molécules de gaz précurseur.

Lorsque les molécules de gaz s'approchent de la surface chaude, elles réagissent ou se décomposent, libérant les atomes nécessaires au film et formant d'autres sous-produits gazeux qui sont évacués de la chambre.

Dépôt et croissance du film

Les atomes libérés se lient à la surface du substrat. Au fil du temps, ce processus se répète, construisant une couche de film mince, dense et solide, couche par couche.

Parce que le processus est entraîné par un gaz qui remplit toute la chambre, le dépôt est très uniforme, ou conforme. Il recouvre uniformément toutes les surfaces exposées, y compris les formes complexes et les cavités internes.

Pourquoi choisir le CVD ? Les principaux avantages

Les ingénieurs et les physiciens choisissent le CVD lorsque les propriétés du film déposé sont plus critiques que la vitesse ou le coût du processus.

Pureté et qualité inégalées

En contrôlant précisément les gaz d'entrée, le CVD peut produire des films avec un nombre de défauts extrêmement faible. Ceci est essentiel pour la fabrication de matériaux de haute performance comme le graphène ou les couches de silicium dans la microélectronique.

Uniformité exceptionnelle

Contrairement aux méthodes "en ligne de mire" comme la peinture au pistolet ou la pulvérisation physique, le CVD n'est pas directionnel. Le précurseur gazeux entoure l'objet entier.

Il en résulte un revêtement parfaitement uniforme, ce qui est essentiel pour les composants aux géométries complexes, garantissant des performances constantes sur toute la surface.

Contrôle précis de l'épaisseur

La croissance du film est une fonction directe du temps, de la température et du débit de gaz. Cela permet un contrôle au niveau atomique de l'épaisseur finale, rendant possible la création des couches ultra-minces requises pour les circuits électriques et les capteurs modernes.

Comprendre les compromis

Bien que puissant, le CVD n'est pas la solution pour toutes les applications. Sa précision s'accompagne d'exigences et de limitations spécifiques.

Exigences de haute température

De nombreux processus CVD nécessitent des températures très élevées pour initier la réaction chimique. Cela peut endommager ou déformer les substrats qui ne sont pas thermiquement stables, limitant les types de matériaux pouvant être revêtus.

Manipulation et coût du précurseur

Les gaz précurseurs utilisés dans le CVD peuvent être coûteux, très toxiques, corrosifs ou inflammables. Cela nécessite une infrastructure de sécurité et de manipulation complexe et coûteuse.

Complexité du processus

L'obtention du film parfait nécessite un contrôle précis de multiples variables : température, pression, débits de gaz et chimie de la chambre. Cela rend le processus plus complexe à mettre en place et à exécuter que les méthodes de dépôt physique plus simples.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des propriétés requises du produit final.

- Si votre objectif principal est l'électronique ou les semi-conducteurs de haute performance : Le CVD est souvent le choix supérieur pour sa capacité à produire des films ultra-purs, sans défauts et ultra-minces.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : La nature non "en ligne de mire" du CVD assure une couverture uniforme là où les méthodes de dépôt physique échoueraient.

- Si votre objectif principal est d'appliquer un revêtement protecteur simple et épais sur un matériau résistant à la chaleur : Une méthode physique plus simple pourrait être plus rapide et plus rentable si une pureté et une uniformité extrêmes ne sont pas critiques.

En fin de compte, choisir le dépôt chimique en phase vapeur est une décision de prioriser la qualité, la pureté et l'uniformité dans la construction d'un matériau à partir de zéro.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Processus | Construit le matériau à partir de la phase gazeuse, atome par atome |

| Pureté | Exceptionnellement élevée, avec un faible nombre de défauts |

| Uniformité | Revêtement conforme, même sur des formes 3D complexes |

| Contrôle | Précision au niveau atomique sur l'épaisseur du film |

| Cas d'utilisation typiques | Semi-conducteurs, microélectronique, graphène, capteurs |

Besoin de déposer des films minces uniformes et de haute pureté pour votre recherche ou votre production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour des processus de dépôt précis comme le CVD. Notre expertise vous assure d'avoir les bons outils pour atteindre une qualité et des performances matérielles exceptionnelles dans votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt