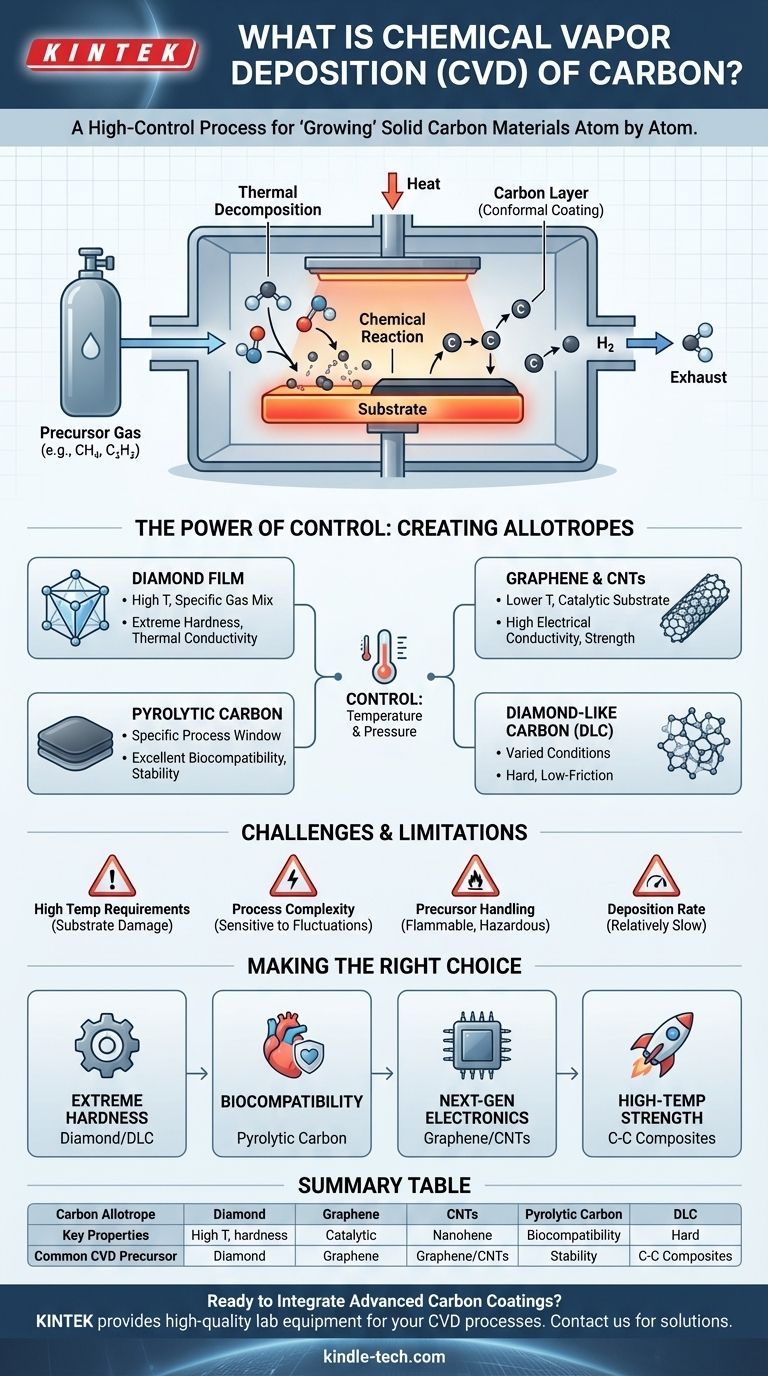

En substance, le dépôt chimique en phase vapeur (CVD) de carbone est un processus de fabrication hautement contrôlé pour la "croissance" de matériaux carbonés solides sur une surface. Il fonctionne en introduisant un gaz contenant du carbone (un précurseur hydrocarboné) dans une chambre de réaction où un objet chauffé, ou substrat, est placé. La chaleur déclenche une réaction chimique, décomposant les molécules de gaz et déposant une couche pure et solide d'atomes de carbone directement sur la surface du substrat.

Le défi principal en science des matériaux n'est pas seulement de créer une substance, mais de contrôler précisément sa structure atomique. Le CVD de carbone résout ce problème en fournissant une méthode pour construire différentes formes de carbone – des films de diamant ultra-durs au graphène d'une seule épaisseur atomique – en ajustant soigneusement le gaz, la température et la pression.

Comment fonctionne le CVD de carbone : une explication étape par étape

Le dépôt chimique en phase vapeur est un processus ascendant, construisant les matériaux atome par atome. Comprendre ses étapes fondamentales est essentiel pour apprécier sa puissance.

La chambre et le substrat

L'ensemble du processus se déroule dans une chambre scellée, qui est généralement maintenue sous vide pour éliminer les contaminants. À l'intérieur, le substrat — le composant à revêtir — est chauffé à une température spécifique et élevée.

Introduction de la source de carbone

Un gaz précurseur volatil contenant du carbone est injecté dans la chambre. Les précurseurs courants pour le dépôt de carbone comprennent les hydrocarbures comme le méthane (CH₄) ou l'acétylène (C₂H₂).

La réaction chimique à la surface

Lorsque les molécules de gaz précurseur chaud entrent en contact avec le substrat chauffé, elles acquièrent suffisamment d'énergie pour rompre leurs liaisons chimiques dans un processus appelé décomposition thermique.

Par exemple, le méthane se décompose en carbone solide (C), qui se lie à la surface, et en hydrogène gazeux (H₂), qui est un sous-produit de déchet évacué de la chambre.

Construction de la couche de carbone

Ce processus de dépôt construit un film de carbone solide, une couche atomique à la fois. Un avantage clé du CVD est sa nature conforme ; le gaz entoure l'ensemble du substrat, de sorte que le revêtement se développe uniformément sur toutes les surfaces exposées, y compris les formes complexes et les alésages internes. C'est une distinction majeure par rapport aux méthodes en ligne de mire comme le dépôt physique en phase vapeur (PVD).

Le pouvoir du contrôle : création de différents allotropes de carbone

La véritable valeur du CVD de carbone réside dans sa capacité d'ajustement. En ajustant précisément les paramètres du processus, vous pouvez dicter la structure atomique exacte, ou allotrope, du carbone déposé.

Le rôle de la température et de la pression

La combinaison de la température du substrat, de la pression de la chambre et de la composition du gaz détermine le matériau final. Des conditions différentes favorisent la formation de différentes liaisons carbone-carbone, conduisant à des matériaux aux propriétés très différentes.

Création de films de diamant synthétique

Pour créer les liaisons sp³ fortes caractéristiques du diamant, le processus nécessite des températures très élevées et des mélanges gazeux spécifiques. Les films résultants sont exceptionnellement durs, thermiquement conducteurs et résistants à l'usure.

Croissance du graphène et des nanotubes de carbone

Des températures plus basses et l'utilisation d'un substrat catalytique (comme une feuille de cuivre pour le graphène) peuvent favoriser la formation de liaisons sp². Cela permet la croissance de feuilles de graphène monocouches ou de feuilles enroulées appelées nanotubes de carbone (NTC), matériaux fondamentaux pour l'électronique et les composites de nouvelle génération.

Production de carbone pyrolytique et de DLC

D'autres fenêtres de processus peuvent produire du carbone pyrolytique, un matériau extrêmement stable et biocompatible utilisé pour les implants médicaux comme les valves cardiaques. Alternativement, le carbone de type diamant (DLC) peut être formé — un matériau amorphe qui combine des liaisons sp² et sp³ pour créer un revêtement super-dur et à faible frottement.

Comprendre les compromis et les limitations

Bien que puissant, le CVD de carbone n'est pas une solution universelle. Reconnaître ses défis est crucial pour une application appropriée.

Exigences de haute température

Le CVD thermique traditionnel nécessite souvent des températures qui peuvent endommager ou déformer le matériau du substrat. Cela a conduit au développement de variantes comme le CVD assisté par plasma (PECVD), qui utilise un champ électrique pour énergiser le gaz, permettant un dépôt à des températures beaucoup plus basses.

Complexité et sensibilité du processus

La qualité du matériau final est très sensible aux petites fluctuations de température, de pression et de pureté du gaz. L'obtention de résultats cohérents et de haute qualité nécessite un contrôle de processus sophistiqué et un environnement très propre.

Manipulation des précurseurs et des sous-produits

Les gaz hydrocarbonés utilisés comme précurseurs sont souvent inflammables, et les réactions chimiques peuvent produire des sous-produits dangereux. Cela nécessite des protocoles de sécurité robustes et des systèmes de gestion des gaz d'échappement.

Taux de dépôt

Le CVD peut être un processus relativement lent, surtout lors de la croissance de films épais ou hautement cristallins. Pour les applications nécessitant des revêtements rapides et épais, d'autres méthodes pourraient être plus rentables.

Faire le bon choix pour votre objectif

La polyvalence du CVD de carbone vous permet d'adapter le résultat à votre application spécifique. Votre objectif principal dicte le type de carbone que vous devez produire.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : Vous recherchez probablement un revêtement de diamant synthétique ou de carbone de type diamant (DLC) pour les outils, les roulements ou les joints mécaniques.

- Si votre objectif principal est la biocompatibilité pour les implants médicaux : Le carbone pyrolytique est la norme de l'industrie en raison de son excellente stabilité et de sa résistance à la coagulation sanguine.

- Si votre objectif principal est l'électronique ou les composites de nouvelle génération : Vous explorez la croissance du graphène ou des nanotubes de carbone sur des substrats spécifiques pour exploiter leurs propriétés électriques et mécaniques uniques.

- Si votre objectif principal est la résistance à haute température : Les composites carbone-carbone, où une matrice de fibres de carbone est densifiée avec du carbone infiltré par CVD, sont la cible pour des applications comme les freins et les tuyères de fusée.

En maîtrisant les paramètres de ce processus, vous pouvez transformer de simples gaz en certains des matériaux les plus avancés connus de la science.

Tableau récapitulatif :

| Allotrope de carbone | Propriétés clés | Précurseur CVD courant |

|---|---|---|

| Film de diamant | Dureté extrême, conductivité thermique élevée | Méthane (CH₄) avec de l'hydrogène |

| Graphène | Monocouche atomique, conductivité électrique élevée | Méthane (CH₄) sur métal catalytique |

| Nanotubes de carbone (NTC) | Haute résistance, propriétés électriques uniques | Hydrocarbures comme l'acétylène (C₂H₂) |

| Carbone pyrolytique | Excellente biocompatibilité, stabilité | Hydrocarbures comme le propane |

| Carbone de type diamant (DLC) | Dur, faible frottement, amorphe | Divers gaz hydrocarbonés |

Prêt à intégrer des revêtements de carbone avancés dans votre R&D ou votre production ? Le contrôle précis offert par le CVD est essentiel pour développer des matériaux de nouvelle génération. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus de CVD de carbone réussis. Que vous développiez des implants médicaux avec du carbone pyrolytique, créiez des outils durables avec des revêtements DLC, ou soyez pionnier de l'électronique avec du graphène, notre expertise soutient votre innovation. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et vous aider à atteindre des performances matérielles supérieures.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD