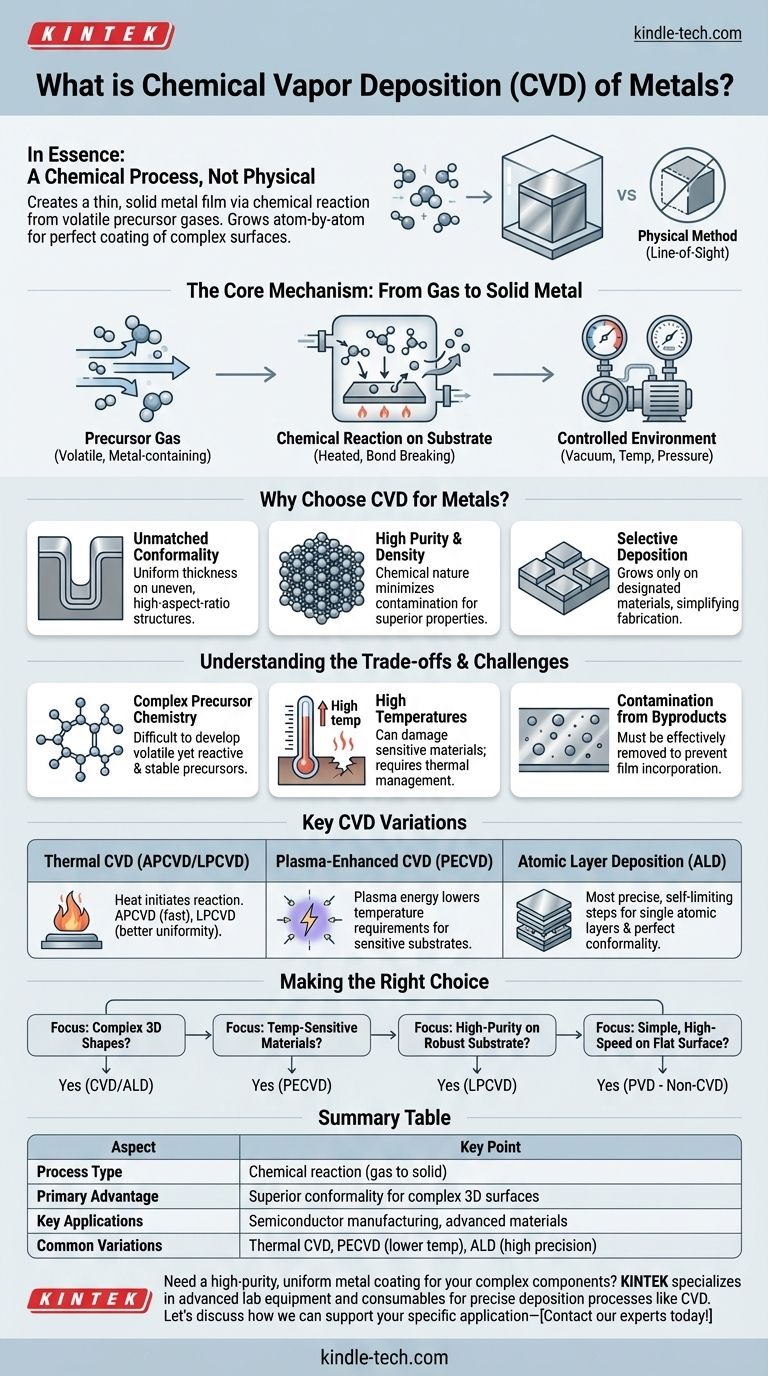

Essentiellement, le dépôt chimique en phase vapeur (CVD) des métaux est un procédé de fabrication qui crée un film métallique mince et solide sur une surface par le biais d'une réaction chimique. Contrairement aux méthodes physiques qui transfèrent un matériau solide, le CVD commence par des gaz précurseurs volatils contenant le métal, qui réagissent et se décomposent ensuite dans une chambre contrôlée pour déposer une couche métallique de haute pureté sur un substrat.

La distinction essentielle du CVD est qu'il s'agit d'un procédé chimique, et non physique. Cela lui permet de « faire croître » un film métallique atome par atome ou couche par couche, lui permettant de revêtir parfaitement des surfaces tridimensionnelles très complexes où les méthodes physiques à ligne de mire échoueraient.

Le mécanisme central : du gaz au métal solide

Comprendre le CVD nécessite de le considérer non pas comme une pulvérisation, mais comme une réaction chimique soigneusement contrôlée se produisant directement sur la surface cible.

Le rôle du gaz précurseur

Le processus commence par un composé chimique spécialisé appelé précurseur. Ce précurseur est un gaz ou un liquide qui peut être facilement vaporisé.

De manière cruciale, les molécules précurseurs contiennent les atomes métalliques que vous souhaitez déposer, mais elles sont liées à d'autres éléments qui rendent le composé volatil à une température gérable.

La réaction chimique sur le substrat

À l'intérieur d'une chambre à vide, le gaz précurseur est introduit et s'écoule sur un substrat chauffé. L'énergie thermique du substrat fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques au sein des molécules précurseurs.

Lorsque ces liaisons se rompent, les atomes métalliques désirés sont libérés et se déposent sur la surface, formant un film solide. Les autres éléments sont libérés sous forme de sous-produits volatils, qui sont ensuite pompés hors de la chambre.

L'environnement contrôlé

L'ensemble du processus se déroule dans un environnement hautement contrôlé. La pression de la chambre et la température du substrat sont les deux paramètres les plus critiques, car ils dictent la vitesse de la réaction, la pureté du film et sa structure cristalline finale.

Pourquoi choisir le CVD pour les métaux ?

Bien qu'il existe d'autres méthodes telles que le dépôt physique en phase vapeur (PVD), le CVD offre des avantages uniques pour des applications spécifiques, en particulier dans la fabrication de semi-conducteurs et les matériaux avancés.

Conformité inégalée

La conformité est la capacité d'un film à maintenir une épaisseur uniforme lorsqu'il recouvre une surface inégale présentant des caractéristiques telles que des tranchées ou des marches.

Étant donné que les précurseurs CVD sont des gaz, ils peuvent diffuser dans et réagir au sein des structures les plus complexes et à rapport d'aspect élevé. Il en résulte un revêtement exceptionnellement uniforme, un exploit presque impossible pour les méthodes PVD à ligne de mire.

Haute pureté et densité

La nature chimique du processus CVD peut produire des films d'une pureté et d'une densité extrêmement élevées. En sélectionnant soigneusement les précurseurs et en gérant les conditions du processus, la contamination peut être minimisée, conduisant à des films aux propriétés électriques et mécaniques supérieures.

Dépôt sélectif

Dans de bonnes conditions, les réactions CVD peuvent être initiées uniquement sur des matériaux spécifiques. Cela permet un dépôt sélectif, où le film métallique se développe sur une partie d'un substrat structuré (par exemple, sur du silicium mais pas sur du dioxyde de silicium), simplifiant les étapes de fabrication complexes.

Comprendre les compromis et les défis

Aucun processus n'est parfait. Les forces du CVD sont équilibrées par des défis techniques importants qui doivent être gérés.

La chimie des précurseurs est complexe

Le plus grand défi dans le CVD des métaux est souvent de développer le bon précurseur. Un précurseur idéal doit être volatil, thermiquement stable pendant la livraison, mais suffisamment réactif pour se décomposer proprement à la température souhaitée. Il doit également être sûr à manipuler et produire des sous-produits non corrosifs.

Les températures élevées peuvent être une limitation

Le CVD thermique traditionnel nécessite souvent des températures de substrat très élevées (plusieurs centaines de degrés Celsius) pour entraîner la réaction chimique. Cette chaleur peut endommager ou détruire les substrats sensibles à la température, tels que les polymères ou les dispositifs électroniques déjà fabriqués.

Contamination due aux sous-produits

Les sous-produits chimiques libérés pendant le dépôt doivent être efficacement éliminés de la chambre. S'ils ne le sont pas, ils peuvent s'incorporer dans le film en croissance sous forme d'impuretés ou réagir avec le substrat, compromettant les performances et la fiabilité du dispositif final.

Variations clés du CVD pour le dépôt de métaux

Pour surmonter les limites du CVD de base, plusieurs variations spécialisées ont été développées.

CVD thermique (APCVD / LPCVD)

C'est la forme la plus fondamentale, utilisant uniquement la chaleur pour initier la réaction. Elle peut être effectuée à pression atmosphérique (APCVD) pour des vitesses de dépôt élevées ou à basse pression (LPCVD) pour une meilleure uniformité et pureté du film, ce qui est plus courant pour les applications haute performance.

CVD assisté par plasma (PECVD)

Le PECVD utilise un plasma électrique pour aider à décomposer les gaz précurseurs. L'énergie du plasma signifie que la réaction peut se produire à des températures de substrat beaucoup plus basses, ce qui la rend adaptée au dépôt de films sur des matériaux sensibles à la température.

Dépôt par couches atomiques (ALD)

L'ALD est la forme la plus précise du CVD. Il sépare les réactions des précurseurs en une séquence d'étapes de demi-réaction auto-limitantes. Ce processus dépose une seule couche atomique par cycle, offrant un contrôle inégalé de l'épaisseur du film et une conformité parfaite, bien qu'au prix d'un processus beaucoup plus lent.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte dépend entièrement des propriétés du film dont vous avez besoin et des contraintes de votre substrat.

- Si votre objectif principal est de revêtir des formes 3D complexes ou des tranchées profondes : Le CVD, et spécifiquement l'ALD pour la plus haute précision, est le choix supérieur en raison de sa conformité inégalée.

- Si votre objectif principal est de déposer sur des matériaux sensibles à la température comme les plastiques : Le PECVD est le choix nécessaire pour éviter d'endommager le substrat avec une chaleur excessive.

- Si votre objectif principal est des films cristallins de haute pureté sur un substrat robuste : Le LPCVD offre un excellent équilibre entre qualité et débit pour les matériaux qui peuvent résister à la chaleur.

- Si votre objectif principal est un revêtement simple et rapide sur une surface plane : Une méthode non-CVD comme le PVD (pulvérisation cathodique ou évaporation) peut être une solution plus rentable.

En fin de compte, maîtriser le dépôt de métaux nécessite de comprendre que le CVD est un outil puissant de chimie appliquée, et non simplement une technique de revêtement mécanique.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Type de processus | Réaction chimique (gaz à solide) |

| Avantage principal | Conformité supérieure pour les surfaces 3D complexes |

| Applications clés | Fabrication de semi-conducteurs, matériaux avancés |

| Variations courantes | CVD thermique, PECVD (température plus basse), ALD (haute précision) |

Besoin d'un revêtement métallique uniforme et de haute pureté pour vos composants complexes ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus de dépôt précis tels que le CVD. Nos solutions aident les laboratoires dans la recherche sur les semi-conducteurs et les matériaux à obtenir des résultats fiables et de haute qualité.

Discutons de la manière dont nous pouvons soutenir votre application spécifique — contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision