À la base, le dépôt chimique en phase vapeur (CVD) est un processus permettant de créer des couches minces solides et haute performance sur une surface à partir d'un gaz. Contrairement aux méthodes physiques qui ne font que déplacer le matériau, le CVD utilise une réaction chimique sur la surface d'un substrat pour "faire croître" une nouvelle couche. Cela permet un contrôle exceptionnel de la pureté, de l'épaisseur et de la structure du film, ce qui en fait une technologie fondamentale dans la fabrication de semi-conducteurs, d'optiques et de revêtements avancés.

La différence essentielle à retenir est que le CVD construit un film par une réaction chimique sur une surface, tandis que son homologue, le dépôt physique en phase vapeur (PVD), utilise des moyens physiques comme l'évaporation pour déposer un film. Cette distinction est la clé pour comprendre pourquoi chaque méthode est choisie pour des applications différentes.

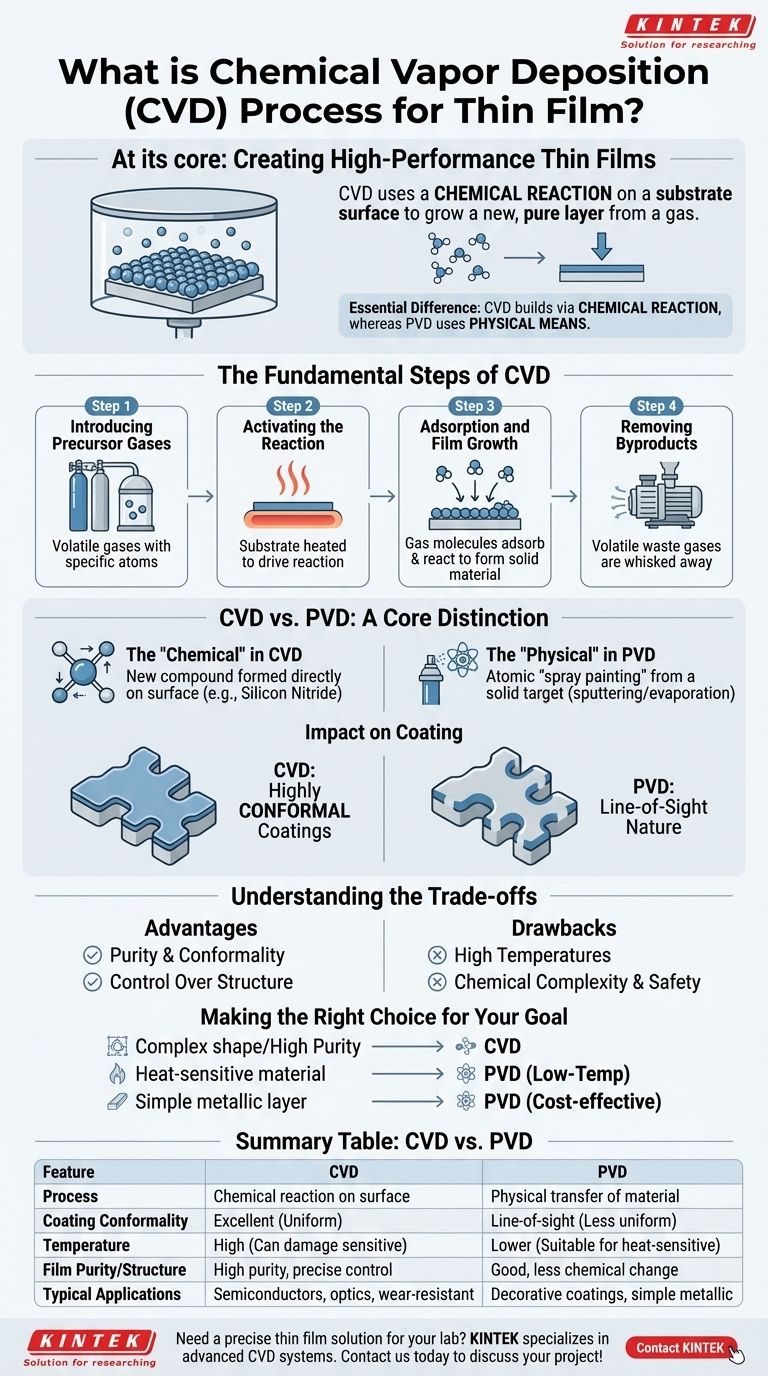

Les étapes fondamentales du CVD

Pour comprendre le CVD, il est préférable de le visualiser comme un processus de construction précis à l'échelle atomique qui se déroule dans une chambre contrôlée.

Étape 1 : Introduction des gaz précurseurs

Le processus commence par l'introduction de gaz précurseurs volatils dans une chambre de réaction. Ces gaz contiennent les atomes spécifiques (comme le silicium, le carbone ou le titane) qui formeront finalement la couche mince finale.

Étape 2 : Activation de la réaction

Le substrat – le matériau à revêtir – est chauffé à une température précise. Cette chaleur fournit l'énergie nécessaire pour déclencher la réaction chimique lorsque les gaz précurseurs entrent en contact avec la surface.

Étape 3 : Adsorption et croissance du film

Les molécules de gaz atterrissent et s'adsorbent, ou adhèrent, au substrat chaud. L'énergie thermique à la surface décompose les molécules précurseurs, provoquant une réaction chimique qui dépose le matériau solide désiré directement sur le substrat.

Étape 4 : Élimination des sous-produits

Cette réaction chimique crée également des sous-produits volatils. Il s'agit simplement de gaz résiduels qui sont évacués par un système de vide, ne laissant derrière eux que la couche mince solide et pure. Ce processus se répète, construisant le film une couche atomique à la fois.

CVD vs PVD : Une distinction fondamentale

Bien que le CVD et le PVD créent tous deux des couches minces, leurs principes sous-jacents conduisent à des capacités et des résultats très différents.

Le "chimique" dans le dépôt chimique en phase vapeur

La caractéristique déterminante du CVD est la transformation chimique. Le matériau déposé sur le substrat est souvent un nouveau composé formé directement à la surface. C'est pourquoi le CVD est essentiel pour créer des matériaux comme le nitrure de silicium ou le carbure de titane à partir de leurs gaz constitutifs.

Le "physique" dans le dépôt physique en phase vapeur

Les méthodes PVD, telles que la pulvérisation cathodique ou l'évaporation, fonctionnent comme une peinture atomique par pulvérisation. Un matériau source solide (la "cible") est bombardé d'énergie, libérant des atomes qui voyagent à travers un vide et recouvrent physiquement le substrat. Le matériau lui-même ne change pas son identité chimique pendant le processus.

L'impact sur le revêtement final

Parce que le processus CVD est entraîné par une réaction chimique qui se produit partout sur une surface chauffée, il produit des revêtements très conformes. Cela signifie qu'il peut recouvrir uniformément des formes complexes et tridimensionnelles, ce qui est un avantage significatif par rapport à la nature plus "en ligne de mire" de la plupart des processus PVD.

Comprendre les compromis

Aucune méthode de dépôt n'est parfaite pour toutes les situations. Le choix entre le CVD et d'autres techniques implique des compromis clairs.

Avantage : Pureté et conformité

Le CVD peut produire des films exceptionnellement purs, denses et uniformes. Sa capacité à recouvrir uniformément des géométries complexes est essentielle en microélectronique, où les composants ont une topographie complexe.

Avantage : Contrôle de la structure

En contrôlant soigneusement la température, la pression et la composition des gaz, le CVD permet une ingénierie précise de la structure cristalline et des propriétés du film, telles que la dureté ou la conductivité électrique.

Inconvénient : Températures élevées

Une limitation principale du CVD traditionnel est la température élevée requise pour déclencher la réaction. Cette chaleur peut endommager les substrats sensibles à la chaleur, tels que les plastiques ou les dispositifs électroniques contenant des matériaux préexistants à bas point de fusion.

Inconvénient : Complexité chimique et sécurité

Les gaz précurseurs utilisés en CVD peuvent être très toxiques, corrosifs ou inflammables, nécessitant des systèmes de sécurité et de manipulation complexes et coûteux. Cela rend souvent le processus plus coûteux que les alternatives PVD.

Faire le bon choix pour votre objectif

La méthode de dépôt idéale est entièrement déterminée par les propriétés du film souhaitées et la nature de votre substrat.

- Si votre objectif principal est un revêtement très pur et uniforme sur une forme complexe : Le CVD est souvent le choix supérieur en raison de son excellente conformité et de la qualité des films qu'il produit.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur : Un processus PVD à basse température comme la pulvérisation cathodique est presque toujours l'alternative nécessaire pour éviter d'endommager le substrat.

- Si votre objectif principal est de déposer une simple couche métallique sur une surface plane : Le PVD peut souvent fournir une solution plus rapide et plus rentable sans la complexité chimique du CVD.

En fin de compte, comprendre la différence fondamentale entre une réaction chimique et un transfert physique est la clé pour sélectionner le bon outil pour votre défi d'ingénierie des matériaux.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Dépôt physique en phase vapeur (PVD) |

|---|---|---|

| Processus | Réaction chimique sur la surface du substrat | Transfert physique de matière (par exemple, pulvérisation cathodique) |

| Conformité du revêtement | Excellente (uniforme sur des formes complexes) | En ligne de mire (moins uniforme sur les surfaces 3D) |

| Température | Élevée (peut endommager les substrats sensibles) | Plus basse (convient aux matériaux sensibles à la chaleur) |

| Pureté/Structure du film | Haute pureté, contrôle cristallin précis | Bonne, mais moins de transformation chimique |

| Applications typiques | Semi-conducteurs, optique, revêtements résistants à l'usure | Revêtements décoratifs, couches métalliques simples |

Besoin d'une solution de film mince précise pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des systèmes CVD avancés qui offrent des revêtements de haute pureté et conformes pour les semi-conducteurs, l'optique et la R&D. Laissez nos experts vous aider à sélectionner la bonne méthode de dépôt pour votre substrat et application spécifiques. Contactez-nous dès aujourd'hui pour discuter de votre projet et améliorer vos capacités en ingénierie des matériaux !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté