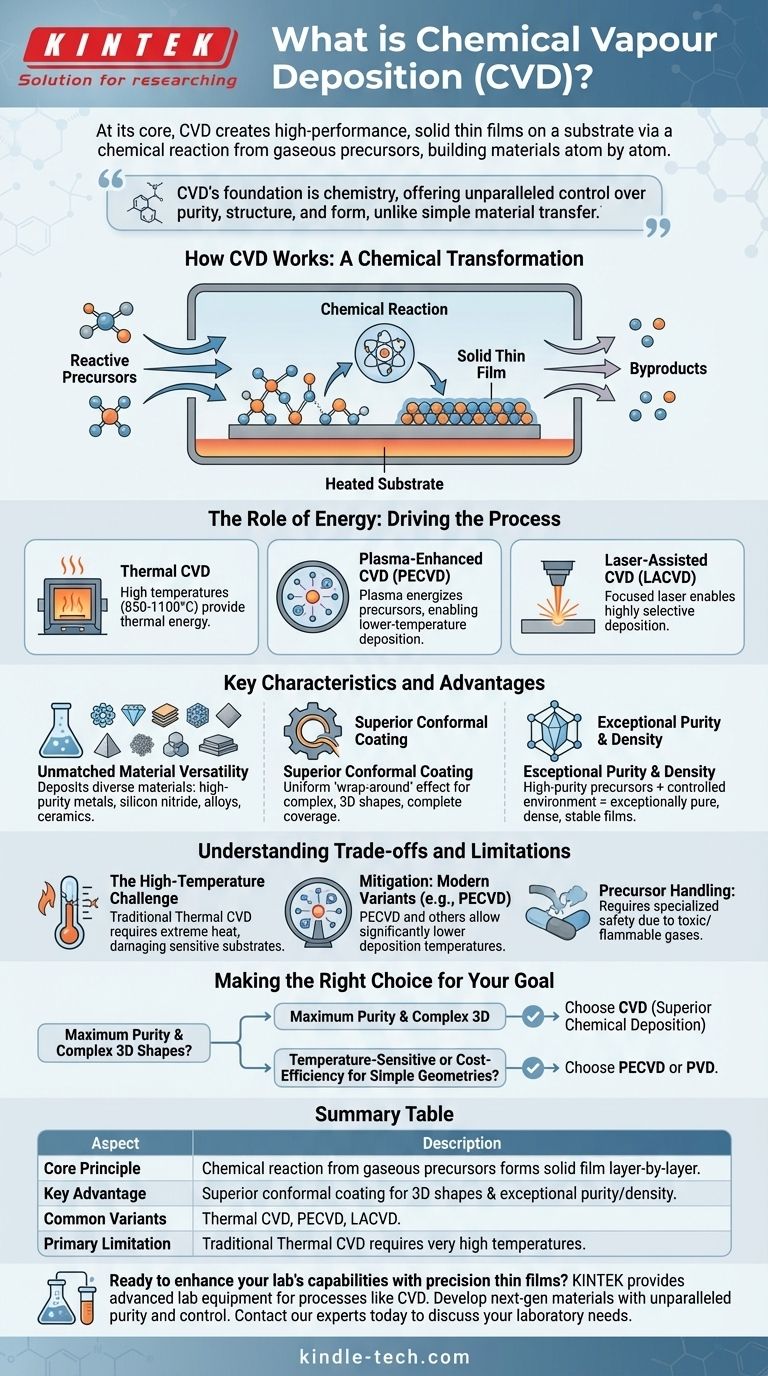

À la base, le dépôt chimique en phase vapeur (CVD) est un processus utilisé pour créer des couches minces solides et haute performance sur une surface, appelée substrat. Il y parvient non pas par des moyens physiques, mais en introduisant des gaz réactifs (précurseurs) dans une chambre, qui subissent ensuite une réaction chimique à la surface du substrat pour former la couche de matériau souhaitée, couche par couche.

La différence essentielle entre le CVD et les autres méthodes de revêtement réside dans son fondement chimique. Au lieu de simplement transférer un matériau d'une source à une cible, le CVD construit un nouveau matériau directement sur le substrat à partir d'ingrédients chimiques gazeux, offrant un contrôle inégalé sur la pureté, la structure et la forme.

Comment fonctionne le dépôt chimique en phase vapeur

Le CVD est une technique de fabrication sophistiquée essentielle pour la production de matériaux utilisés en électronique, en optique et pour les revêtements protecteurs. Le processus peut être décomposé en quelques principes clés.

Le principe fondamental : une transformation chimique

Le processus commence par l'introduction d'un ou plusieurs gaz volatils, appelés précurseurs, dans une chambre de réaction contenant l'objet à revêtir (le substrat). De l'énergie est ensuite appliquée au système. Cette énergie décompose les gaz précurseurs et déclenche une réaction chimique à la surface chauffée du substrat, laissant derrière elle une couche solide du matériau désiré. Les sous-produits gazeux restants sont ensuite évacués.

Le rôle de l'énergie

L'énergie est le catalyseur qui anime l'ensemble du processus CVD. Le type d'énergie utilisé définit la variante spécifique du CVD et ses applications idéales.

- CVD thermique : C'est la forme la plus courante, utilisant des températures élevées (souvent 850-1100°C) pour fournir l'énergie thermique nécessaire à la réaction chimique.

- CVD assisté par plasma (PECVD) : Cette méthode utilise un plasma (un gaz ionisé) pour énergiser les précurseurs, permettant le dépôt à des températures beaucoup plus basses.

- CVD assisté par laser (LACVD) : Un laser focalisé fournit l'énergie, permettant un dépôt hautement sélectif sur des zones spécifiques du substrat.

Le pouvoir du contrôle

En ajustant soigneusement les paramètres du processus tels que la température, la pression et le mélange des gaz précurseurs, les ingénieurs peuvent contrôler précisément les caractéristiques du film final. Cela inclut son épaisseur, sa composition chimique, sa structure cristalline et la taille de ses grains.

Caractéristiques clés et avantages du CVD

La nature chimique du processus CVD lui confère plusieurs avantages distincts par rapport aux méthodes physiques.

Polyvalence des matériaux inégalée

Le CVD peut être utilisé pour déposer une vaste gamme de matériaux souvent difficiles à produire autrement. Cela inclut les métaux de haute pureté, les films non métalliques comme le nitrure de silicium, les alliages multicomposants et les composés céramiques avancés.

Revêtement conforme supérieur

Étant donné que le dépôt se produit à partir d'une phase gazeuse, le matériau se forme uniformément sur toutes les surfaces exposées du substrat. Cet effet "d'enveloppement" est excellent pour le revêtement de formes tridimensionnelles complexes, assurant une couverture complète là où les méthodes physiques, en ligne de mire, échoueraient.

Pureté et densité exceptionnelles

Le processus commence avec des gaz précurseurs de haute pureté, et l'environnement de réaction contrôlé empêche l'introduction de contaminants. Les films résultants sont exceptionnellement purs et denses, avec une très faible contrainte résiduelle, ce qui conduit à une structure cristalline stable et de haute qualité.

Comprendre les compromis et les limites

Aucune technologie n'est sans ses compromis. Une véritable expertise exige de comprendre à la fois les forces et les faiblesses d'un processus.

Le défi des hautes températures

Une limitation principale du CVD thermique traditionnel est la température extrêmement élevée requise. De nombreux matériaux de substrat potentiels, tels que certains polymères ou métaux à bas point de fusion, ne peuvent pas supporter ces conditions sans être endommagés ou détruits.

L'atténuation : les variantes modernes du CVD

Pour surmonter la barrière de température, des processus comme le CVD assisté par plasma (PECVD) ont été développés. En utilisant un plasma pour énergiser la réaction, le dépôt peut se produire à des températures significativement plus basses, élargissant la gamme de substrats compatibles.

Manipulation et coût des précurseurs

Les gaz précurseurs utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs, nécessitant des procédures de manipulation spécialisées et des équipements de sécurité. Cette complexité, ainsi que la nécessité de systèmes sous vide, peut augmenter le coût et la complexité opérationnels par rapport à des méthodes de revêtement plus simples.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de dépôt dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est une pureté maximale et le revêtement de formes 3D complexes : Le processus de dépôt chimique, atome par atome, du CVD est souvent le choix supérieur.

- Si votre objectif principal est le revêtement de substrats sensibles à la température ou l'obtention d'une rentabilité pour des géométries simples : Une variante de CVD à basse température comme le PECVD ou une alternative comme le dépôt physique en phase vapeur (PVD) peut être plus appropriée.

Comprendre cette distinction fondamentale entre la création chimique et le transfert physique est la clé pour exploiter la puissance du dépôt de matériaux avancés.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe fondamental | Une réaction chimique à partir de précurseurs gazeux forme une couche mince solide, couche par couche, sur un substrat. |

| Avantage clé | Revêtement conforme supérieur pour les formes 3D complexes et pureté et densité de matériau exceptionnelles. |

| Variantes courantes | CVD thermique, CVD assisté par plasma (PECVD), CVD assisté par laser (LACVD). |

| Limitation principale | Le CVD thermique traditionnel nécessite des températures très élevées, ce qui peut endommager certains substrats. |

Prêt à améliorer les capacités de votre laboratoire avec des couches minces de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour des processus sophistiqués comme le dépôt chimique en phase vapeur. Que vous développiez des électroniques de nouvelle génération, des revêtements optiques ou des matériaux protecteurs, notre expertise peut vous aider à atteindre une pureté et un contrôle inégalés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et faire avancer votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?