Essentiellement, un outil en carbure revêtu est un outil de coupe en carbure standard (le substrat) qui a été amélioré avec une ou plusieurs couches micro-minces d'un matériau très dur et résistant à l'usure. Ce revêtement agit comme une barrière entre l'outil et la pièce, améliorant fondamentalement ses performances et sa durée de vie bien au-delà de ce que le carbure non revêtu pourrait accomplir seul.

Le point essentiel à retenir est que les revêtements ne sont pas seulement une couche protectrice ; ils constituent une technologie d'amélioration des performances. Ils permettent aux outils en carbure de couper plus vite, de fonctionner à des températures plus élevées et de durer beaucoup plus longtemps en créant une surface fonctionnelle dotée d'une dureté, d'une lubrification et d'une stabilité thermique supérieures.

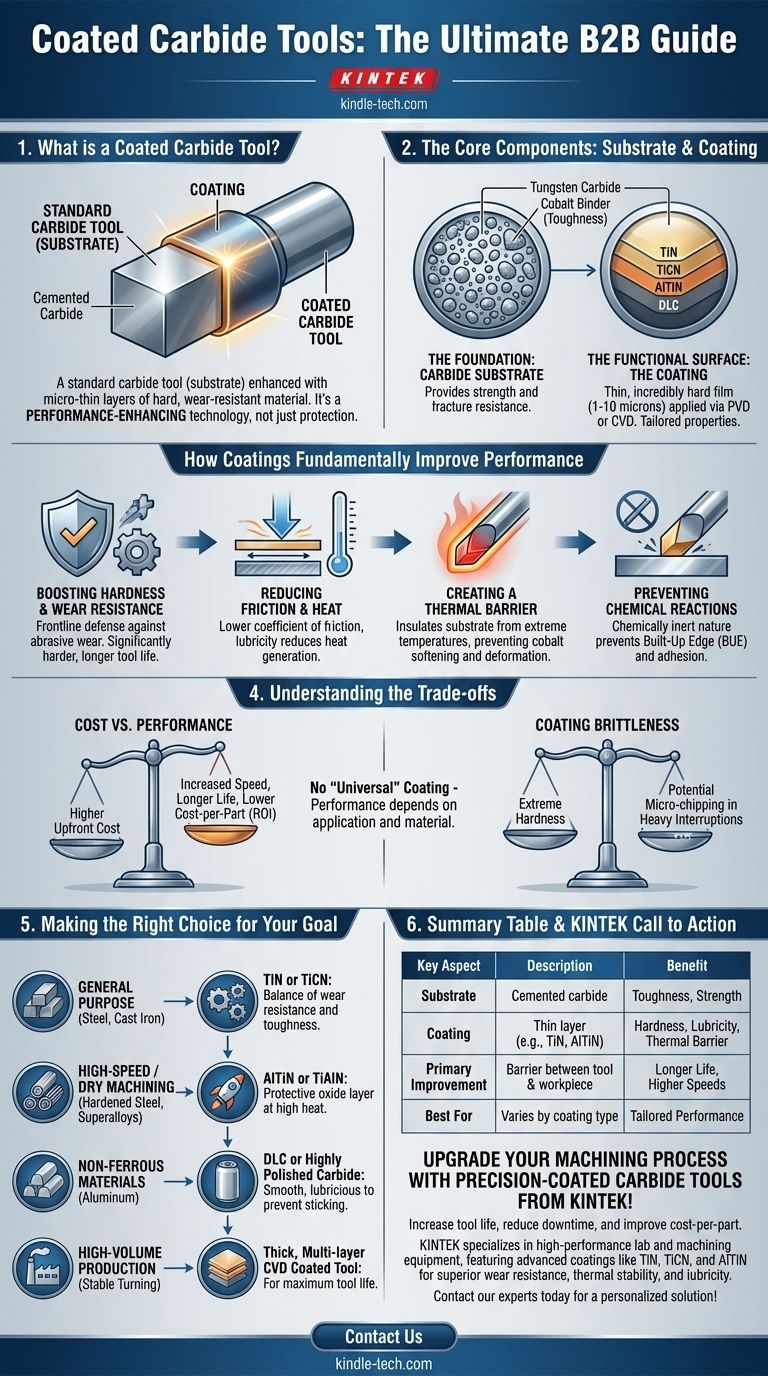

Les Composants Essentiels : Substrat et Revêtement

Pour comprendre un outil revêtu, il faut comprendre ses deux parties distinctes : le noyau interne résistant et la coque extérieure dure. Chacune joue un rôle essentiel.

La Fondation : Le Substrat en Carbure

Le corps de l'outil est fabriqué en carbure cémenté. Il s'agit d'un matériau composite créé par frittage de carbure de tungstène en poudre (qui assure la dureté) avec un liant de cobalt métallique (qui assure la ténacité).

Ce substrat est responsable de la résistance structurelle sous-jacente de l'outil et de sa capacité à résister à la rupture sous les forces immenses de la coupe.

La Surface Fonctionnelle : Le Revêtement

Appliqué par des procédés tels que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD), le revêtement est un film extrêmement mince (typiquement 1 à 10 microns) mais incroyablement dur.

Les matériaux de revêtement courants comprennent le Nitrures de Titane (TiN), le Carbonitrure de Titane (TiCN) et le Nitrure d'Aluminium et de Titane (AlTiN). Chacun possède des propriétés uniques adaptées à des applications spécifiques.

Comment les Revêtements Améliorent Fondamentalement les Performances

L'ajout d'un revêtement transforme les capacités de l'outil en s'attaquant directement aux principaux modes de défaillance de l'usinage.

Augmenter la Dureté et la Résistance à l'Usure

L'avantage le plus évident est la dureté. Les revêtements sont nettement plus durs que le substrat en carbure lui-même, offrant une première ligne de défense contre l'usure abrasive causée par les particules dures dans le matériau de la pièce. Cela se traduit directement par une durée de vie de l'outil plus longue.

Réduire la Friction et la Chaleur

Les revêtements ont un coefficient de friction inférieur à celui du carbure brut. Cette lubrification réduit la résistance lorsque le copeau s'écoule sur la face de l'outil, ce qui génère moins de chaleur. Moins de chaleur est toujours un objectif principal en usinage.

Créer une Barrière Thermique

Le revêtement agit comme un isolant, protégeant le substrat en carbure des températures extrêmes générées au tranchant. Cette stabilité thermique est cruciale car si le carbure devient trop chaud, son liant de cobalt ramollira, entraînant une déformation rapide et une défaillance catastrophique de l'outil.

Prévenir les Réactions Chimiques

À des températures de coupe élevées, il existe une forte tendance du matériau de la pièce à se souder au tranchant de l'outil. Ce phénomène, connu sous le nom de lèvre rapportée (BUE), ruine l'état de surface et peut entraîner l'écaillage du tranchant. La nature chimiquement inerte de la plupart des revêtements empêche cette adhérence.

Comprendre les Compromis

Bien que très bénéfiques, les outils revêtus ne sont pas sans complexités ni compromis. Reconnaître ces éléments est essentiel pour faire un choix éclairé.

Coût vs Performance

Les outils revêtus ont un coût initial plus élevé que leurs homologues non revêtus. La justification réside dans le retour sur investissement : l'augmentation des vitesses de coupe, la durée de vie prolongée de l'outil et la réduction des changements d'outil entraînent une productivité accrue et un coût par pièce global plus faible.

Fragilité du Revêtement et Écaillage

L'extrême dureté d'un revêtement peut également le rendre plus cassant. Dans les applications avec des interruptions importantes (comme le fraisage à travers une rainure de clavette) ou lorsque la rigidité de la machine est médiocre, le revêtement peut être sujet au micro-écaillage au niveau du tranchant de coupe aiguisé.

Le Mythe du Revêtement « Universel »

Il n'existe pas de revêtement unique qui soit le meilleur pour toutes les applications. Un revêtement comme l'AlTiN excelle dans l'environnement à haute chaleur de l'usinage d'acier trempé, mais ses performances peuvent être inférieures à celles d'un revêtement plus lisse et plus lubrifiant lors de l'usinage d'un matériau « gommeux » comme l'aluminium.

Faire le Bon Choix pour Votre Objectif

La sélection du bon outil nécessite de faire correspondre les propriétés du revêtement au matériau que vous coupez et à vos objectifs de production.

- Si votre objectif principal est l'usinage polyvalent des aciers et de la fonte : Un revêtement de base comme le TiN ou le TiCN offre un équilibre excellent et rentable entre résistance à l'usure et ténacité.

- Si votre objectif principal est l'usinage à grande vitesse ou à sec des aciers trempés et des superalliages : Un revêtement à base d'aluminium comme l'AlTiN ou le TiAlN est nécessaire, car il forme une couche d'oxyde d'aluminium protectrice à haute température.

- Si votre objectif principal est l'usinage de matériaux non ferreux comme l'aluminium : Un revêtement très lisse et lubrifiant comme le DLC (Carbone Amorphe Type Diamant) ou un outil en carbure non revêtu et hautement poli est idéal pour empêcher le matériau de coller.

- Si votre objectif principal est une durée de vie maximale de l'outil en production stable et à grand volume : Un outil revêtu CVD multicouche et épais est souvent le meilleur choix, en particulier pour les opérations de tournage.

En fin de compte, le choix du bon revêtement transforme un outil de coupe d'un simple consommable en une solution précisément conçue pour votre défi de fabrication spécifique.

Tableau Récapitulatif :

| Aspect Clé | Description | Avantage |

|---|---|---|

| Substrat | Carbure cémenté (carbure de tungstène + liant de cobalt) | Assure la ténacité et la résistance |

| Revêtement | Couche mince (1-10 microns) de matériaux comme TiN, TiCN, AlTiN | Ajoute de la dureté, de la lubrification et une barrière thermique |

| Amélioration Principale | Agit comme une barrière entre l'outil et la pièce | Augmente la durée de vie de l'outil et permet des vitesses de coupe plus élevées |

| Idéal Pour | Varie selon le type de revêtement (ex. : AlTiN pour l'acier trempé, DLC pour l'aluminium) | Performance adaptée aux matériaux et conditions spécifiques |

Améliorez votre processus d'usinage avec les outils en carbure revêtus de précision de KINTEK !

Vous cherchez à augmenter la durée de vie de vos outils, à réduire les temps d'arrêt et à améliorer votre coût par pièce ? KINTEK est spécialisée dans les équipements de laboratoire et d'usinage haute performance, y compris les outils en carbure revêtu conçus pour vos besoins spécifiques en matériaux et applications. Nos outils sont dotés de revêtements avancés tels que TiN, TiCN et AlTiN pour offrir une résistance supérieure à l'usure, une stabilité thermique et une lubrification.

Laissez-nous vous aider à choisir le revêtement d'outil parfait pour vos opérations, que vous usiniez de l'acier, de l'aluminium ou des superalliages. Contactez nos experts dès aujourd'hui pour une solution personnalisée qui maximise votre productivité et votre retour sur investissement !

Guide Visuel

Produits associés

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

Les gens demandent aussi

- Pourquoi le vide est-il nécessaire dans le dépôt de couches minces ? Le rôle critique du vide pour atteindre la pureté et la précision

- Pourquoi un débit d'ammoniac (NH3) précisément contrôlé et des systèmes de vide sont-ils nécessaires pour le processus de nitruration des couches minces de nitrure de titane (TiN) ?

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) en bijouterie ? Découvrez la technologie PVD derrière les revêtements modernes

- Quelle est l'application du revêtement protecteur ? Améliorez la durabilité et l'esthétique de vos produits

- Quelle technique de dépôt permet le dépôt de couches ultra-minces avec une précision de couche atomique ? Obtenez une conformité parfaite avec le Dépôt de Couche Atomique (ALD)

- Quelles sont les étapes impliquées dans le CVD ? Maîtriser les 6 étapes du dépôt de couches minces

- Quel est l'avantage de la pulvérisation cathodique par rapport aux anciennes méthodes de dépôt sous vide ? Un contrôle supérieur pour les films de matériaux complexes

- Pourquoi le graphite haute densité est-il sélectionné pour les chambres de réaction CVD de ZrC ? Assurer une haute pureté et une stabilité thermique