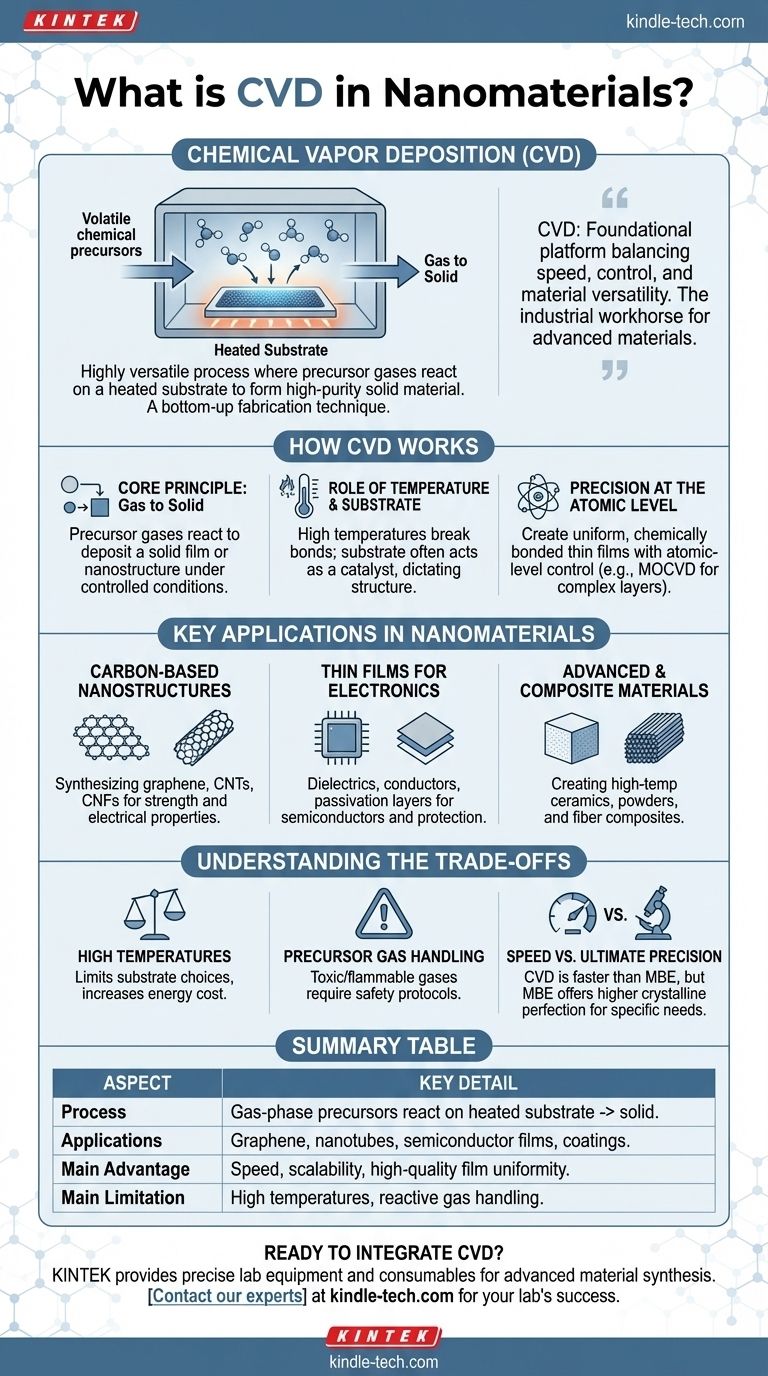

Dans le contexte des nanomatériaux, CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). C'est un processus très polyvalent où des précurseurs chimiques volatils en phase gazeuse réagissent ou se décomposent sur une surface chauffée, appelée substrat, pour former un matériau solide de haute pureté. Cette technique de fabrication ascendante est fondamentale pour produire une large gamme de structures à l'échelle nanométrique, des feuilles de graphène d'une épaisseur d'un seul atome aux couches semi-conductrices complexes.

Le dépôt chimique en phase vapeur n'est pas une seule technique ; c'est une plateforme fondamentale pour la fabrication de matériaux avancés. Sa véritable valeur réside dans sa capacité à équilibrer la vitesse, le contrôle et la polyvalence des matériaux, ce qui en fait le pilier industriel pour la production de nombreux nanomatériaux les plus importants utilisés aujourd'hui.

Comment fonctionne le dépôt chimique en phase vapeur

Le principe de base : du gaz au solide

À la base, le CVD est un processus de conversion. Des gaz précurseurs, qui contiennent les atomes du matériau souhaité, sont introduits dans une chambre de réaction.

En contrôlant soigneusement des conditions telles que la température et la pression, ces gaz sont amenés à réagir et à déposer un film solide ou une nanostructure sur un substrat choisi.

Le rôle de la température et du substrat

Les températures élevées (souvent plusieurs centaines de degrés Celsius) fournissent l'énergie nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs.

Le substrat n'est pas seulement une surface passive ; il joue souvent un rôle catalytique critique dans le processus de dépôt et dicte la structure et l'orientation du nanomatériau résultant.

Précision au niveau atomique

Bien qu'il existe d'autres méthodes, le CVD est apprécié pour sa capacité à créer des films minces uniformes et chimiquement liés avec un contrôle de niveau atomique sur l'épaisseur et la composition.

Des variantes spécialisées, comme le CVD organométallique (MOCVD), permettent la croissance de couches cristallines très complexes, ce qui est essentiel pour l'électronique moderne et l'optoélectronique.

Applications clés dans les nanomatériaux

Nanostructures à base de carbone

Le CVD est la méthode dominante pour la synthèse de nombreux nanomatériaux carbonés révolutionnaires.

Cela comprend la production de feuilles de graphène de grande surface et de haute qualité, ainsi que de nanotubes de carbone (NTC) et de nanofibres de carbone (NFC), qui sont prisés pour leur résistance et leurs propriétés électriques exceptionnelles.

Films minces pour l'électronique et la protection

Le processus est largement utilisé pour déposer une variété de films minces pour l'industrie des semi-conducteurs.

Ces films servent de diélectriques (isolants), de conducteurs et de couches de passivation qui protègent les composants électroniques de l'environnement. Il est également utilisé pour créer des revêtements résistants à la corrosion et à la chaleur.

Matériaux avancés et composites

Au-delà des films simples, le CVD est utilisé pour créer des matériaux complexes. Cela comprend la synthèse de céramiques à haute température, de poudres avec des tailles de particules bien définies, et même l'infiltration de tissus de fibres pour créer des composites fibreux robustes.

Comprendre les compromis

Exigences de haute température

Les températures élevées nécessaires pour le CVD peuvent limiter les types de substrats pouvant être utilisés, car certains matériaux peuvent fondre ou se déformer. Cette consommation d'énergie contribue également au coût global du processus.

Manipulation des gaz précurseurs

Les précurseurs chimiques utilisés dans le CVD sont souvent toxiques, inflammables ou corrosifs, nécessitant des protocoles de manipulation et de sécurité sophistiqués. Cela peut augmenter la complexité et le coût d'une installation CVD.

Vitesse par rapport à la précision ultime

Le CVD est généralement beaucoup plus rapide que des techniques comme l'Épitaxie par Faisceau Moléculaire (MBE), qui dépose le matériau couche atomique par couche atomique dans un vide ultra-élevé.

Cependant, pour les applications exigeant le plus haut niveau de perfection cristalline et de netteté d'interface, la nature plus lente et plus contrôlée de la MBE peut être préférée. Le CVD offre un équilibre puissant entre vitesse et haute qualité, mais ce n'est pas toujours l'option la plus précise disponible.

Comment appliquer cela à votre projet

Le choix d'une méthode de fabrication dépend entièrement de votre objectif final, en équilibrant le coût, les exigences matérielles et les performances souhaitées.

- Si votre objectif principal est la production à grande échelle de films minces de haute qualité ou de nanotubes de carbone : Le CVD est souvent le choix le plus efficace et économiquement viable en raison de sa vitesse et de son évolutivité.

- Si votre objectif principal est de créer des couches épitaxiales monocristallines sans défaut pour la microélectronique haute performance : Une méthode plus spécialisée et plus lente comme l'Épitaxie par Faisceau Moléculaire (MBE) peut être nécessaire.

- Si votre objectif principal est de faire croître des couches cristallines complexes pour les LED ou les semi-conducteurs avancés : Une variante spécialisée comme le CVD organométallique (MOCVD) sera probablement l'outil requis.

Maîtriser les principes du CVD est fondamental pour tirer parti du potentiel de transformation des nanomatériaux dans presque tous les domaines de la technologie moderne.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Des précurseurs en phase gazeuse réagissent sur un substrat chauffé pour former un matériau solide. |

| Applications clés | Feuilles de graphène, nanotubes de carbone, films minces semi-conducteurs, revêtements protecteurs. |

| Avantage principal | Excellent équilibre entre vitesse, évolutivité et uniformité du film de haute qualité. |

| Limitation principale | Températures élevées et manipulation de gaz précurseurs réactifs. |

Prêt à intégrer la technologie CVD dans le flux de travail de votre laboratoire ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables précis nécessaires à la synthèse de matériaux avancés. Que vous développiez la prochaine génération d'électronique ou des revêtements haute performance, notre expertise soutient votre innovation de la recherche à la production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons équiper votre laboratoire pour réussir.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération