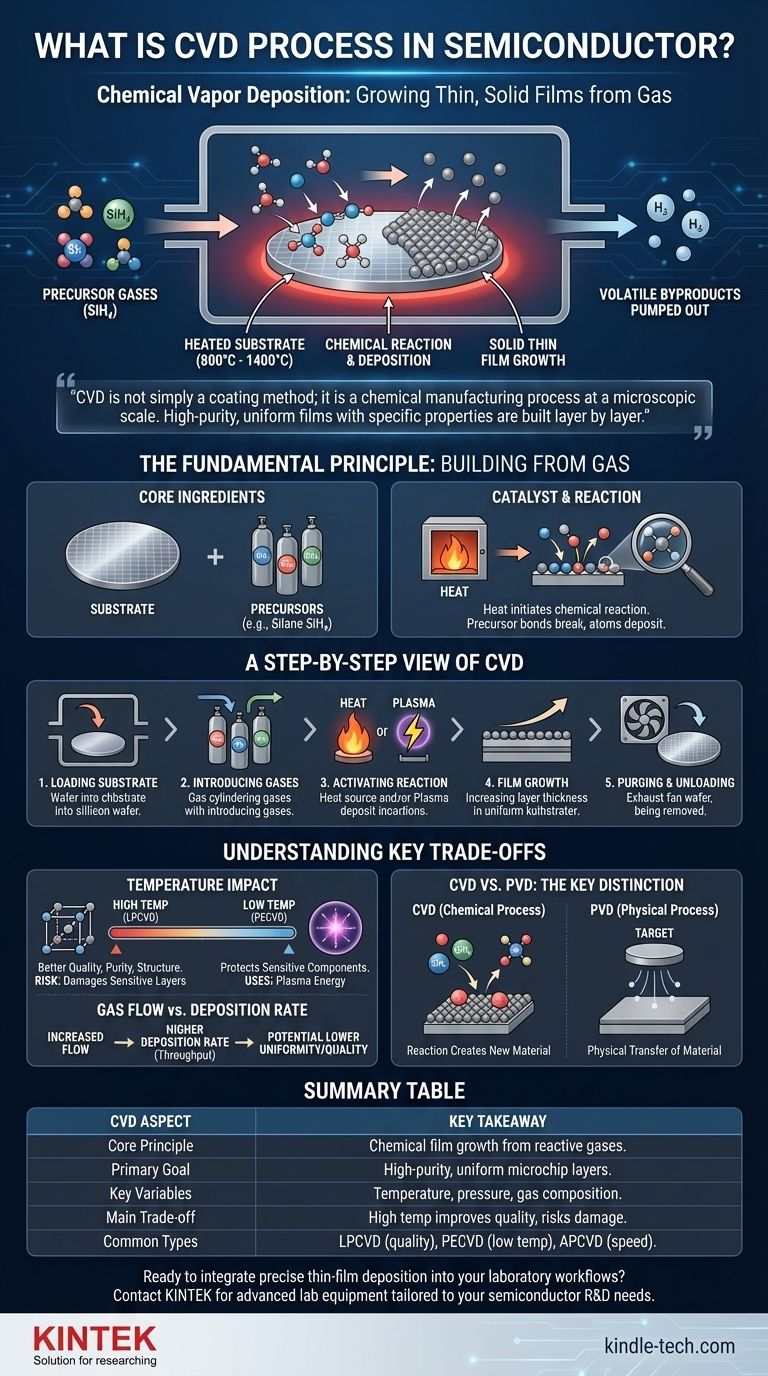

À la base, le dépôt chimique en phase vapeur (CVD) est un processus hautement contrôlé utilisé pour « faire croître » des films minces et solides de matériau sur une surface à partir d'un gaz. Dans la fabrication des semi-conducteurs, ce processus est fondamental pour construire les structures complexes et multicouches d'une micropuce. Il fonctionne en introduisant des gaz précurseurs spécifiques dans une chambre de réaction où ils réagissent chimiquement à la surface d'un substrat chauffé (comme une tranche de silicium), déposant le matériau souhaité couche par couche.

L'idée cruciale est que le CVD n'est pas simplement une méthode de revêtement ; c'est un processus de fabrication chimique à l'échelle microscopique. En contrôlant précisément des variables telles que la température, la pression et la composition des gaz, les ingénieurs peuvent construire des films de haute pureté et uniformes avec des propriétés spécifiques, formant les couches isolantes, conductrices et semi-conductrices essentielles d'un circuit intégré.

Le principe fondamental : construire à partir de gaz

Pour vraiment comprendre le CVD, il est préférable de le considérer comme une forme de construction moléculaire ou atomique. Au lieu d'enlever de la matière, vous l'ajoutez avec une précision extrême.

Les ingrédients principaux : substrat et précurseurs

Le processus nécessite deux composants principaux. Le premier est le substrat, qui est le matériau de base à revêtir, généralement une tranche de silicium dans la fabrication des semi-conducteurs.

Le second est un ensemble de gaz précurseurs. Ce sont des composés chimiques volatils qui contiennent les atomes spécifiques nécessaires au film final. Par exemple, pour déposer un film de silicium pur, un gaz comme le silane (SiH₄) pourrait être utilisé.

Le catalyseur : le rôle de la chaleur

La chaleur fournit l'énergie nécessaire pour initier la réaction chimique. Le substrat est chauffé à une température précise, souvent entre 800°C et 1400°C.

Lorsque les gaz précurseurs s'écoulent sur cette surface chaude, l'énergie thermique rompt leurs liaisons chimiques. Cela permet aux atomes souhaités (comme le silicium) d'être libérés et de se lier à la surface du substrat.

La réaction et le dépôt

Les réactions chimiques se produisent directement sur ou très près du substrat chauffé. Au fur et à mesure que la réaction progresse, un film solide se développe uniformément sur la surface.

Tout gaz précurseur non réagi et les sous-produits chimiques sont volatils et sont continuellement pompés hors de la chambre comme déchets. Le résultat est un film mince solide et stable, lié de manière permanente au substrat.

Une vue étape par étape du processus CVD

Bien qu'il existe de nombreuses variantes, la séquence de base d'un processus CVD reste cohérente.

1. Chargement du substrat

Les tranches sont soigneusement placées à l'intérieur d'une chambre de traitement scellée et contrôlée.

2. Introduction des gaz

Un mélange précis de gaz précurseurs et de gaz porteurs (gaz inertes comme l'azote ou l'argon) est introduit dans la chambre à un débit contrôlé.

3. Activation de la réaction

La chambre et le substrat sont portés à la température cible. Dans certaines méthodes CVD avancées, une source d'énergie comme un plasma RF est également utilisée pour aider à décomposer les molécules de gaz à des températures plus basses.

4. Croissance du film

La réaction chimique se déroule et le film se développe sur la surface de la tranche. Cette étape est soigneusement chronométrée pour atteindre l'épaisseur exacte requise pour le dispositif en cours de fabrication.

5. Purge et déchargement

Le flux de gaz réactifs est arrêté, la chambre est purgée avec un gaz inerte et les tranches nouvellement revêtues sont retirées.

Comprendre les compromis clés

La puissance du CVD réside dans sa capacité d'ajustement, mais cela introduit également des compromis critiques que les ingénieurs doivent gérer.

L'impact de la température

La température est la variable la plus critique. Les températures élevées produisent généralement des films de pureté supérieure et une meilleure structure cristalline. Cependant, elles peuvent également endommager les couches précédemment fabriquées sur la puce.

C'est pourquoi il existe différents types de CVD. Le CVD basse pression (LPCVD) utilise une chaleur élevée pour une excellente qualité de film, tandis que le CVD assisté par plasma (PECVD) utilise un plasma riche en énergie pour permettre des réactions à des températures beaucoup plus basses, protégeant les composants sensibles.

Débit de gaz vs. Taux de dépôt

Le taux de croissance du film est directement lié à la concentration et au débit des gaz précurseurs. L'augmentation du débit peut accélérer le processus (augmentant le débit), mais elle peut également avoir un impact négatif sur l'uniformité et la qualité du film.

CVD vs. PVD : la distinction clé

Le CVD est souvent comparé au dépôt physique en phase vapeur (PVD). La différence essentielle est simple :

- Le CVD est un processus chimique. Les gaz précurseurs sont chimiquement différents du film solide final. Une réaction crée un nouveau matériau sur le substrat.

- Le PVD est un processus physique. Un matériau source solide est physiquement transféré (par évaporation ou pulvérisation) sur le substrat sans réaction chimique.

Faire le bon choix pour votre objectif

La technique CVD spécifique utilisée est toujours dictée par les exigences de la couche à déposer.

- Si votre objectif principal est de créer une couche cristalline de haute pureté et parfaitement ordonnée (par exemple, épitaxie) : Vous utiliserez un processus CVD à haute température comme le LPCVD pour garantir la meilleure qualité de film possible.

- Si votre objectif principal est de déposer un film isolant sur des circuits métalliques existants : Vous devez utiliser un processus PECVD à basse température pour éviter que le métal ne fonde ou ne soit endommagé.

- Si votre objectif principal est d'atteindre un débit élevé pour des films plus épais et non critiques : Un processus comme le CVD à pression atmosphérique (APCVD) pourrait être choisi pour sa vitesse de dépôt élevée.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale, permettant la construction des structures complexes et tridimensionnelles qui définissent chaque appareil électronique moderne.

Tableau récapitulatif :

| Aspect CVD | Point clé à retenir |

|---|---|

| Principe fondamental | Un processus chimique qui fait croître des films minces à partir de gaz réactifs sur un substrat chauffé. |

| Objectif principal | Construire des couches isolantes, conductrices et semi-conductrices de haute pureté et uniformes pour les micropuces. |

| Variables clés | Température, pression et composition des gaz. |

| Compromis principal | Une température plus élevée améliore la qualité du film mais peut endommager les couches sensibles de la puce. |

| Types courants | LPCVD (haute qualité), PECVD (basse température), APCVD (haute vitesse). |

Prêt à intégrer le dépôt de films minces précis dans vos flux de travail en laboratoire ? Le bon équipement CVD est essentiel pour obtenir des couches uniformes et de haute pureté dans la R&D et la production de semi-conducteurs. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos défis spécifiques de recherche et de fabrication. Nos experts peuvent vous aider à sélectionner le système idéal pour améliorer l'efficacité de votre processus et la qualité de vos matériaux. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet et découvrir la différence KINTEK.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quels composants fondamentaux critiques sont fabriqués à l'aide du CVD ? Le processus à l'échelle atomique qui alimente la technologie moderne

- Quelles sont les utilisations du CVD ? Des micro-puces aux revêtements diamantés

- Quel est le processus de dépôt par faisceau d'ions ? Obtenez une précision inégalée dans le revêtement de couches minces

- Quel est le processus de synthèse des nanotubes de carbone ? Un guide des méthodes et de l'optimisation

- Qu'est-ce que le procédé de couche mince dans les semi-conducteurs ? Construire des microcircuits couche par couche atomique

- Quelles sont les applications du MOCVD ? Libérer le potentiel des LED, lasers et composants électroniques haute performance

- Comment les composants à ailettes optimisent-ils la qualité des couches minces en HPS-CVD vertical ? Obtenez un contrôle supérieur des couches

- Quels sont les différents types de revêtements CVD ? Un guide sur le CVD thermique par rapport au PECVD