Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication « ascendant » (bottom-up) utilisé pour faire croître des feuilles de graphène de haute qualité et de grande surface. Il implique de chauffer un substrat métallique, comme une feuille de cuivre, à l'intérieur d'un four et d'introduire un gaz contenant du carbone, tel que le méthane. À des températures très élevées, ce gaz se décompose, et les atomes de carbone résultants s'assemblent pour former une monocouche de graphène à la surface du métal.

Le concept fondamental de la CVD est d'utiliser une réaction chimique gazeuse chaude pour « faire croître » un film de graphène parfait et continu sur une surface métallique temporaire. Bien qu'il s'agisse de la méthode principale pour la production à l'échelle industrielle, c'est un processus complexe qui nécessite une étape de transfert délicate pour déplacer le graphène fini vers sa destination finale.

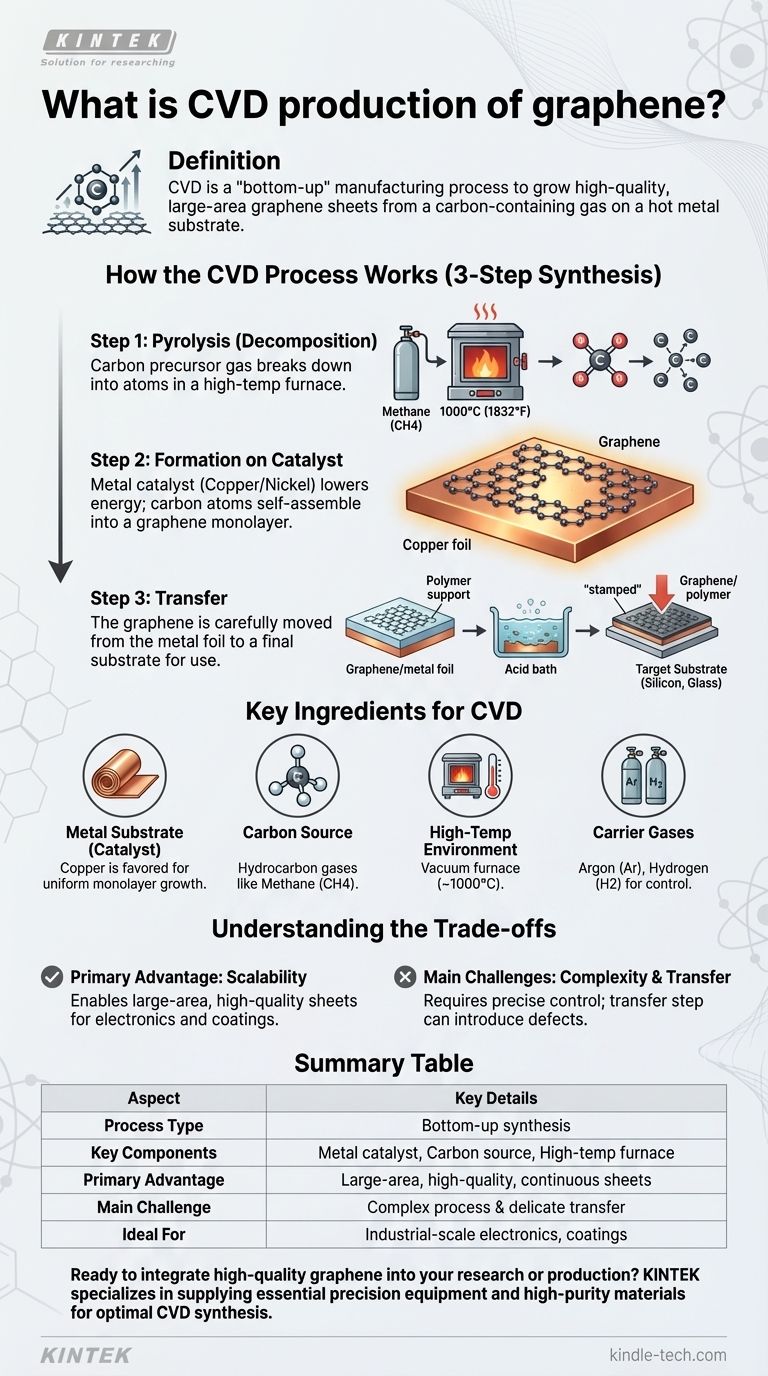

Comment fonctionne le processus CVD : une synthèse étape par étape

La création de graphène par CVD est fondamentalement un processus en deux étapes qui se déroule dans un environnement contrôlé à haute température.

Étape 1 : Décomposition de la source de carbone (Pyrolyse)

Le processus commence par le placement d'un substrat métallique, généralement une feuille mince de cuivre (Cu) ou de nickel (Ni), dans un four scellé.

Ce four est chauffé à des températures extrêmes, souvent autour de 1000°C (1832°F). Un gaz contenant du carbone, connu sous le nom de précurseur, est ensuite introduit. Le méthane (CH4) est un choix très courant.

La chaleur intense provoque la décomposition du gaz précurseur dans un processus appelé pyrolyse, rompant les liaisons chimiques et libérant des atomes de carbone individuels dans la chambre.

Étape 2 : Formation du graphène sur le catalyseur

Le substrat métallique n'est pas seulement une surface sur laquelle croître ; il agit comme un catalyseur. Il abaisse l'énergie nécessaire aux atomes de carbone pour s'arranger dans le réseau hexagonal caractéristique du graphène.

Ces atomes de carbone en suspension se déposent sur la surface métallique chaude et s'auto-assemblent, atome par atome, en une feuille continue de graphène d'une épaisseur d'un atome.

Les conditions du processus telles que le débit de gaz, la température et la durée sont contrôlées avec précision pour gérer la qualité et le nombre de couches de graphène produites.

Étape 3 : Transfert vers le substrat final

Une étape critique et souvent négligée est que la feuille de graphène est maintenant liée à la feuille métallique sur laquelle elle a poussé. Pour être utilisée dans une application telle qu'un capteur ou un écran, elle doit être déplacée.

Cela implique de revêtir le graphène d'une couche de support polymère, de graver chimiquement le métal catalytique en dessous, puis de « tamponner » soigneusement le film de graphène sur un substrat cible comme le silicium, le verre ou le plastique.

Les ingrédients clés pour le graphène CVD

La production réussie de graphène CVD nécessite une recette précise de quatre composants essentiels.

Le substrat métallique (catalyseur)

Le cuivre et le nickel sont les catalyseurs les plus courants. Le cuivre est particulièrement favorisé pour la croissance de grandes feuilles de monocouche (couche unique) de graphène uniformes.

La source de carbone

C'est le matériau d'alimentation qui fournit les atomes de carbone. Les gaz d'hydrocarbures comme le méthane, l'éthane ou l'acétylène sont des précurseurs standards.

L'environnement à haute température

Un four tubulaire scellé sous vide capable d'atteindre et de maintenir des températures d'environ 1000°C est nécessaire pour piloter la réaction chimique.

Gaz porteurs

Des gaz inertes comme l'Argon (Ar) et l'Hydrogène (H2) sont utilisés pour contrôler la pression dans la chambre et aider à faciliter les réactions chimiques à la surface du catalyseur.

Comprendre les compromis

La CVD est une technique puissante, mais elle présente des avantages et des défis distincts qu'il est important de comprendre.

L'avantage principal : l'évolutivité

La CVD est effectivement la seule méthode capable de produire des feuilles de graphène de haute qualité sur de grandes surfaces à l'échelle industrielle. Cela la rend essentielle pour les applications dans l'électronique, les films conducteurs transparents et les revêtements avancés.

Le défi : la complexité du processus

Le processus est délicat. Il nécessite un contrôle précis et stable de la température, de la pression et des débits de gaz. Toute fluctuation peut introduire des défauts dans le réseau du graphène, compromettant ses propriétés exceptionnelles.

Le défi : l'étape de transfert

Le déplacement du film de graphène ultra-mince de la feuille métallique vers un substrat final constitue un obstacle d'ingénierie majeur. Ce processus de transfert peut introduire des plis, des déchirures et des contaminations, ce qui peut dégrader les performances du dispositif final.

Faire le bon choix pour votre application

Le choix d'une méthode de production de graphène dépend entièrement du cas d'utilisation prévu.

- Si votre objectif principal est l'électronique à grande échelle ou la création de films uniformes : La CVD est la méthode industrielle définitive et principale pour produire les grandes feuilles continues nécessaires.

- Si votre objectif principal est la R&D, les tests à petite échelle ou la création de matériaux composites : D'autres méthodes, telles que l'exfoliation en phase liquide du graphite, peuvent être beaucoup plus simples et plus rentables si vous n'avez besoin que de petits flocons de graphène ou d'une poudre.

En fin de compte, la CVD est la technologie critique qui permet la transition du graphène d'une merveille de laboratoire à un matériau industriel du monde réel.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Type de processus | Synthèse ascendante |

| Composants clés | Catalyseur métallique (ex. : Cuivre), Source de carbone (ex. : Méthane), Four à haute température (~1000°C) |

| Avantage principal | Produit des feuilles de graphène continues, de haute qualité et de grande surface |

| Défi principal | Processus complexe nécessitant un contrôle précis et une étape de transfert délicate |

| Idéal pour | Applications à l'échelle industrielle telles que l'électronique, les films conducteurs transparents et les revêtements |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou votre production ?

Le processus CVD complexe exige des équipements de précision et des consommables fiables pour obtenir des résultats optimaux. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des matériaux de haute pureté essentiels — des fours tubulaires aux substrats métalliques et aux gaz — qui permettent aux chercheurs et aux fabricants de perfectionner leur synthèse de graphène.

Faites de KINTEK votre partenaire de confiance dans le développement de matériaux avancés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre innovation en matière de graphène.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique