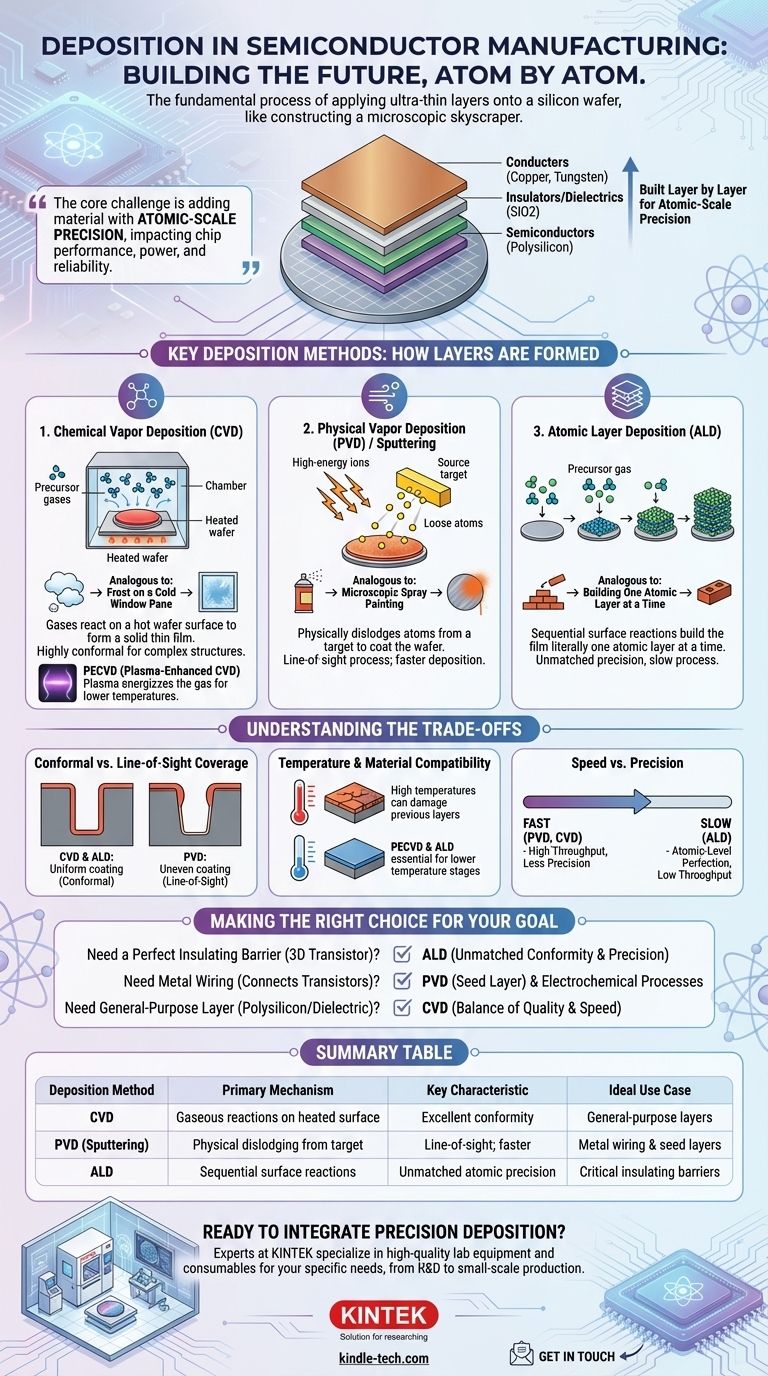

Dans la fabrication des semi-conducteurs, le dépôt est le processus fondamental d'application de couches ultra-minces de matériau sur une tranche de silicium. Imaginez-le comme la construction d'un gratte-ciel microscopique, où chaque "étage" est un film précisément conçu qui remplit une fonction électrique spécifique. Ces couches, souvent de quelques atomes d'épaisseur seulement, sont les éléments constitutifs essentiels pour créer des transistors, des interconnexions et les autres composants qui forment un circuit intégré complet.

Le défi principal du dépôt n'est pas simplement d'ajouter du matériau, mais de le faire avec une précision à l'échelle atomique. Le choix de la méthode de dépôt est une décision d'ingénierie critique qui a un impact direct sur les performances, la consommation d'énergie et la fiabilité d'une puce.

La fonction principale : construire une puce couche par couche

Les microprocesseurs modernes ne sont pas sculptés à partir d'un seul bloc de silicium. Au lieu de cela, ils sont construits vers le haut par l'application répétée de couches modelées, le dépôt étant le processus clé pour ajouter chaque nouvelle couche de matériau.

Qu'est-ce qu'un film mince ?

Un "film mince" est une couche de matériau dont l'épaisseur varie de quelques nanomètres à plusieurs micromètres. Dans la fabrication de puces, ces films sont généralement de trois types : les conducteurs (comme le cuivre ou le tungstène pour le câblage), les isolants ou diélectriques (comme le dioxyde de silicium pour éviter les courts-circuits), et les semi-conducteurs (comme le polysilicium pour les grilles de transistors).

L'objectif : précision et pureté absolues

La fonction de chaque circuit dépend de l'épaisseur, de l'uniformité et de la pureté chimique parfaites de ces films déposés. Même une variation minuscule ou une seule particule contaminante sur la tranche peut rendre des millions de transistors inutilisables, détruisant la puce entière.

Méthodes de dépôt clés : comment les couches sont formées

Bien qu'il existe des dizaines de techniques de dépôt, elles se répartissent principalement en quelques familles clés, chacune ayant un mécanisme physique distinct. La méthode choisie dépend entièrement du matériau déposé et de son rôle dans le dispositif final.

Dépôt chimique en phase vapeur (CVD)

Le CVD implique l'introduction de gaz précurseurs dans une chambre de réaction où la tranche est chauffée. Ces gaz réagissent sur la surface chaude de la tranche, formant un film mince solide et laissant derrière eux des sous-produits gazeux qui sont évacués. C'est conceptuellement similaire à la façon dont la vapeur se condense en une couche uniforme de givre sur une vitre froide.

Des variantes courantes comme le CVD assisté par plasma (PECVD) utilisent le plasma pour énergiser le gaz, permettant à la réaction de se produire à des températures beaucoup plus basses. Ceci est crucial pour éviter d'endommager les couches déjà construites sur la tranche.

Dépôt physique en phase vapeur (PVD)

Le PVD, également connu sous le nom de pulvérisation cathodique, fonctionne en délogeant physiquement les atomes d'un matériau source (appelé "cible"). Dans une chambre à vide, la cible est bombardée d'ions de haute énergie, libérant des atomes. Ces atomes libérés traversent ensuite le vide et recouvrent la tranche.

Ce processus est mieux compris comme une forme de peinture au pistolet microscopique, où les atomes individuels sont la "peinture" pulvérisée sur la surface de la tranche.

Dépôt par couche atomique (ALD)

L'ALD est la méthode la plus précise disponible, construisant le film littéralement une couche atomique à la fois. Elle utilise une séquence de réactions chimiques auto-limitantes, où les gaz précurseurs sont pulsés dans la chambre l'un après l'autre. Chaque impulsion ajoute exactement une monocouche d'atomes.

Bien que beaucoup plus lent que d'autres méthodes, l'ALD offre un contrôle inégalé de l'épaisseur et garantit que le film se conforme parfaitement même aux structures microscopiques tridimensionnelles les plus complexes.

Comprendre les compromis

L'existence de tant de méthodes de dépôt met en évidence une vérité fondamentale de l'ingénierie : il n'y a pas de technique "meilleure" unique. Chacune implique des compromis critiques entre la vitesse, la qualité du matériau et la capacité à couvrir des topologies complexes.

Couverture conforme vs. en ligne de visée

L'une des distinctions les plus importantes est la façon dont une méthode gère les structures 3D. Le CVD et l'ALD sont très conformes, ce qui signifie qu'ils peuvent déposer une couche parfaitement uniforme sur des surfaces complexes et non planes, comme l'intérieur d'une tranchée profonde.

En revanche, le PVD est un processus en ligne de visée. Comme une bombe de peinture, il ne peut recouvrir que les surfaces qu'il peut "voir", ce qui entraîne souvent un matériau plus épais en haut d'une tranchée et un matériau beaucoup plus fin en bas.

Température et compatibilité des matériaux

Les températures élevées peuvent être destructrices. La chaleur requise pour certains processus CVD peut endommager les couches précédemment déposées ou provoquer la diffusion des matériaux les uns dans les autres, ruinant leurs propriétés électriques. C'est pourquoi les méthodes à basse température comme le PECVD et l'ALD sont essentielles pour les dernières étapes de la fabrication des puces.

Vitesse vs. Précision

Il existe un compromis inévitable entre la vitesse de fabrication (débit) et la qualité du film. Les processus comme l'ALD offrent une perfection au niveau atomique mais sont très lents. Pour des couches plus épaisses et moins critiques où une telle précision n'est pas nécessaire, un processus CVD ou PVD plus rapide est beaucoup plus économique.

Faire le bon choix pour votre objectif

La sélection d'une technique de dépôt est toujours dictée par les exigences spécifiques de la couche à construire.

- Si votre objectif principal est de créer une barrière isolante parfaite et sans trou d'épingle dans un transistor 3D : L'ALD est le seul choix pour sa conformité et sa précision inégalées à l'échelle atomique.

- Si votre objectif principal est de déposer le câblage métallique qui connecte les transistors : Une combinaison de PVD (pour créer une couche "germe" initiale) et d'autres processus électrochimiques est la norme de l'industrie.

- Si votre objectif principal est de déposer une couche de polysilicium ou diélectrique à usage général : Une forme de CVD offre souvent l'équilibre idéal entre la qualité du film, la conformité et la vitesse de fabrication.

En fin de compte, maîtriser le dépôt consiste à sélectionner l'outil idéal pour construire chaque couche spécifique, à l'échelle nanométrique, d'un circuit intégré moderne.

Tableau récapitulatif :

| Méthode de dépôt | Mécanisme principal | Caractéristique clé | Cas d'utilisation idéal |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Réactions chimiques gazeuses sur une surface de tranche chauffée. | Excellente conformité sur des structures 3D complexes. | Couches diélectriques et semi-conductrices à usage général. |

| Dépôt physique en phase vapeur (PVD / Pulvérisation cathodique) | Délogement physique d'atomes d'un matériau cible. | Couverture en ligne de visée ; dépôt plus rapide. | Câblage métallique et couches germes. |

| Dépôt par couche atomique (ALD) | Réactions chimiques de surface séquentielles et auto-limitantes. | Précision et conformité inégalées à l'échelle atomique. | Barrières isolantes critiques dans les transistors 3D avancés. |

Prêt à intégrer le dépôt de précision dans le flux de travail de votre laboratoire ?

Le choix de la bonne technique de dépôt est essentiel pour la performance de votre recherche sur les semi-conducteurs ou la fabrication de dispositifs. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en matière de dépôt.

Nous comprenons les défis liés à l'obtention d'une précision à l'échelle atomique et pouvons vous aider à sélectionner la solution idéale, que votre objectif soit la R&D, le développement de processus ou la production à petite échelle.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire avancer vos projets.

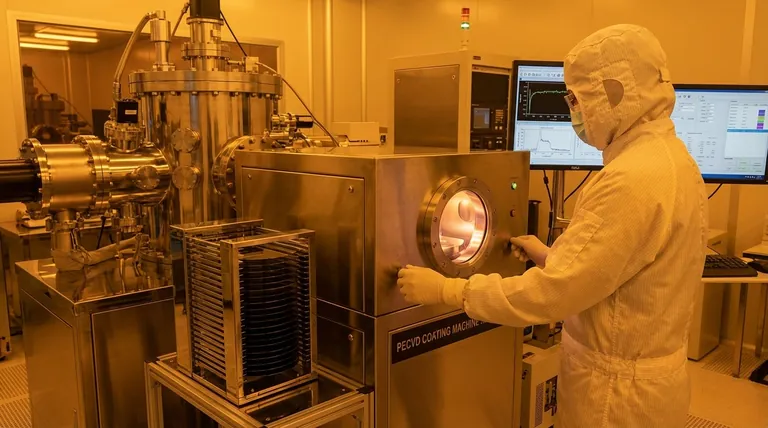

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application