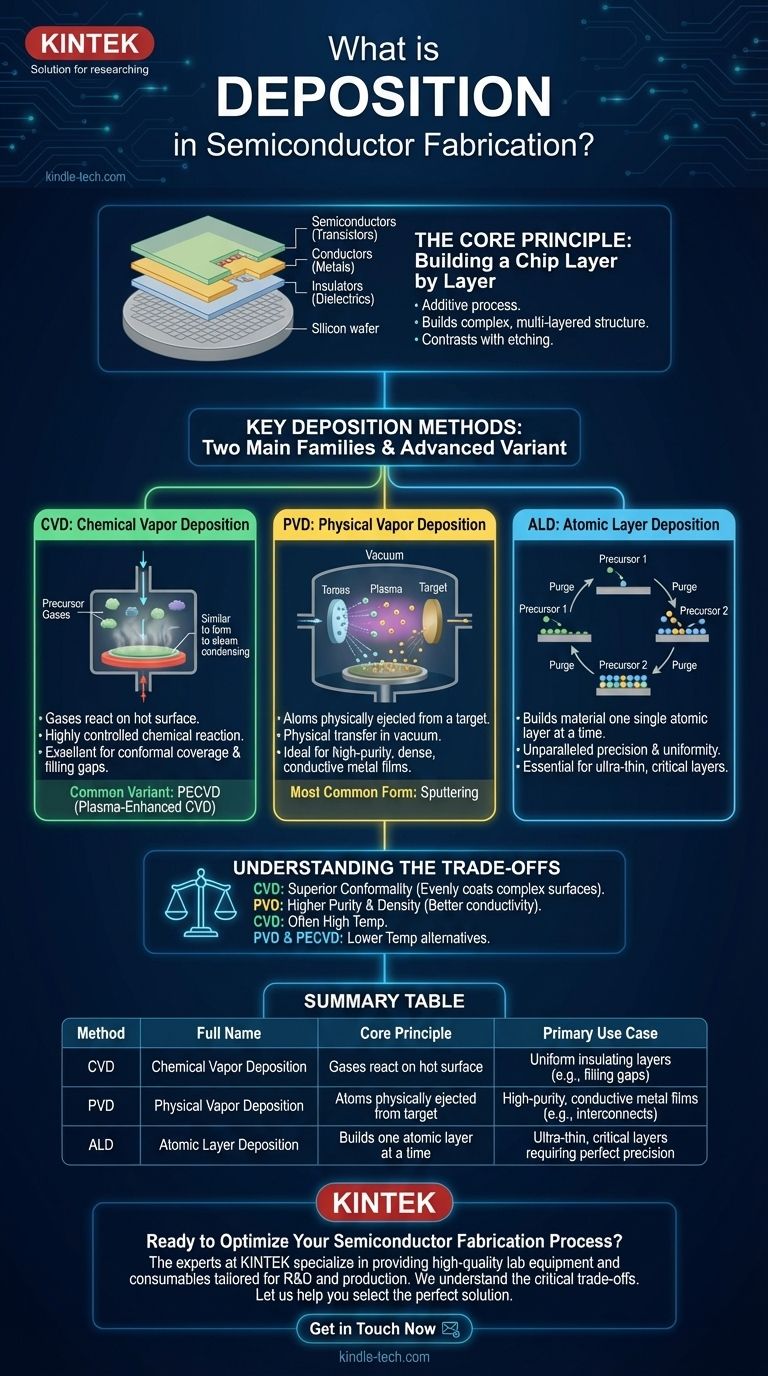

Dans la fabrication de semi-conducteurs, la déposition est le processus fondamental d'application de couches minces de matériau sur une plaquette de silicium. C'est un processus additif, ce qui signifie qu'il construit la structure multicouche complexe d'une micropuce. Il contraste directement avec la gravure, qui est un processus soustractif qui enlève de la matière pour créer des motifs.

La déposition n'est pas une action unique, mais une catégorie de techniques hautement contrôlées utilisées pour construire une puce couche par couche atomique. La méthode spécifique choisie — qu'elle soit chimique ou physique — est une décision d'ingénierie critique qui dicte directement la performance finale, la fiabilité et le coût du dispositif semi-conducteur.

Le principe fondamental : construire une puce couche par couche

Un microprocesseur moderne est comme un gratte-ciel microscopique incroyablement complexe avec des milliards de composants. La déposition est le processus utilisé pour construire chaque étage et le câblage entre eux.

Un processus additif

Considérez la plaquette de silicium comme la fondation du bâtiment. La déposition est le processus d'ajout d'une nouvelle couche de matériau parfaitement uniforme sur toute cette fondation. Il peut s'agir d'une couche d'isolation, d'un métal conducteur ou d'un autre matériau semi-conducteur.

Le but des couches déposées

Chaque couche déposée sert une fonction spécifique.

- Les isolants (diélectriques), comme le dioxyde de silicium (SiO₂), empêchent le courant électrique de fuir entre différents composants.

- Les conducteurs, comme le cuivre ou l'aluminium, forment les « fils » ou interconnexions qui acheminent les signaux autour de la puce.

- Les semi-conducteurs, comme le silicium polycristallin, sont utilisés pour construire les transistors eux-mêmes — les interrupteurs marche/arrêt qui sont à la base de toute logique numérique.

Méthodes de déposition clés : les deux familles principales

Les ingénieurs utilisent deux familles principales de techniques pour déposer ces couches, chacune ayant des avantages et des cas d'utilisation distincts. Le choix dépend entièrement du matériau déposé et du rôle qu'il jouera dans le dispositif final.

Dépôt Chimique en Phase Vapeur (CVD)

En CVD, la plaquette est placée dans une chambre et exposée à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface chaude de la plaquette pour produire le film solide désiré.

Ceci est analogue à la façon dont la vapeur se condense en une couche d'eau sur une vitre froide, mais il s'agit d'une réaction chimique hautement contrôlée qui crée un film solide au lieu d'un liquide. Le CVD assisté par plasma (PECVD) est une variante courante qui utilise le plasma pour permettre ces réactions à des températures plus basses.

Dépôt Physique en Phase Vapeur (PVD)

En PVD, le matériau à déposer commence comme une cible solide. Cette cible est bombardée par des ions de haute énergie (généralement issus d'un plasma d'argon) dans le vide, ce qui déloge physiquement des atomes de la cible.

Ces atomes éjectés traversent ensuite le vide et recouvrent la plaquette. La forme la plus courante de PVD est la pulvérisation cathodique (sputtering), qui peut être visualisée comme une sorte de sablage à l'échelle atomique où le « sable » (atomes éjectés) s'accumule pour former une nouvelle couche sur la plaquette.

Dépôt par Couches Atomiques (ALD)

Pour les applications les plus avancées, le Dépôt par Couches Atomiques (ALD) offre une précision inégalée. Il s'agit d'un type de processus CVD qui construit le matériau littéralement une seule couche atomique à la fois, offrant une uniformité et un contrôle parfaits de l'épaisseur.

Comprendre les compromis

Le choix entre CVD et PVD n'est pas arbitraire ; c'est un compromis d'ingénierie critique basé sur les exigences de la couche.

Couverture conforme

Les processus CVD sont généralement supérieurs en termes de conformité — la capacité à recouvrir uniformément des surfaces complexes en trois dimensions. Étant donné que les gaz réactifs peuvent pénétrer dans les minuscules tranchées et trous avant de réagir, ils créent une couche uniforme, ce qui est essentiel pour l'isolation entre les fils étroitement espacés.

Pureté et densité

Le PVD est souvent privilégié pour le dépôt de films métalliques car il s'agit d'un processus de transfert physique, et non chimique. Cela peut se traduire par des films d'une pureté et d'une densité plus élevées, ce qui conduit à une meilleure conductivité électrique.

Température et dommages

Les processus CVD traditionnels nécessitent souvent des températures très élevées pour entraîner les réactions chimiques. Ces températures peuvent endommager les couches précédemment fabriquées sur la puce. Le PVD et le PECVD sont des alternatives précieuses car ils peuvent fonctionner à des températures beaucoup plus basses.

Faire le bon choix pour votre objectif

La méthode de déposition est toujours choisie pour servir une fonction spécifique dans l'architecture de la puce.

- Si votre objectif principal est de créer des couches isolantes entre les lignes métalliques : Vous utiliserez probablement une forme de CVD (comme le PECVD) pour sa capacité exceptionnelle à combler les espaces et à fournir une couverture uniforme.

- Si votre objectif principal est de déposer le câblage métallique (interconnexions) : Vous utiliserez probablement le PVD (pulvérisation cathodique) pour créer un film hautement conducteur, pur et dense.

- Si votre objectif principal est de construire l'oxyde de grille ultra-mince et critique d'un transistor : Vous devez utiliser le Dépôt par Couches Atomiques (ALD) pour atteindre la précision et la perfection requises au niveau atomique.

En fin de compte, maîtriser la déposition est fondamental pour toute l'industrie des semi-conducteurs, car c'est le processus même par lequel une puce est construite.

Tableau récapitulatif :

| Méthode | Nom complet | Principe de base | Cas d'utilisation principal |

|---|---|---|---|

| CVD | Dépôt Chimique en Phase Vapeur | Des gaz réagissent sur une surface de plaquette chaude pour former un film solide. | Excellent pour les couches isolantes uniformes (ex. : combler les espaces). |

| PVD | Dépôt Physique en Phase Vapeur | Des atomes sont éjectés physiquement d'une cible pour recouvrir la plaquette. | Idéal pour les films métalliques conducteurs de haute pureté (ex. : interconnexions). |

| ALD | Dépôt par Couches Atomiques | Une variante du CVD qui construit le matériau une couche atomique à la fois. | Essentiel pour les couches ultra-minces et critiques nécessitant une précision parfaite. |

Prêt à optimiser votre processus de fabrication de semi-conducteurs ?

Choisir la bonne technique de déposition est essentiel pour la performance et le rendement de vos dispositifs. Les experts de KINTEK se spécialisent dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins précis de la R&D et de la production de semi-conducteurs.

Nous comprenons les compromis critiques entre CVD, PVD et ALD. Laissez-nous vous aider à sélectionner la solution parfaite pour votre application spécifique, que vous déposiez des diélectriques isolants ou des interconnexions métalliques à haute conductivité.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté