En bref, le dépôt est le processus d'application de fines couches de matériau sur une plaquette de silicium. Ces films soigneusement contrôlés, souvent épais de quelques atomes seulement, sont les blocs de construction fondamentaux utilisés pour construire les structures tridimensionnelles complexes qui forment les transistors et le câblage qui les relie.

L'objectif principal du dépôt n'est pas simplement d'ajouter des couches, mais de construire avec précision les composants essentiels d'un circuit intégré — les conducteurs, les isolants et les semi-conducteurs — qui lui permettent de fonctionner.

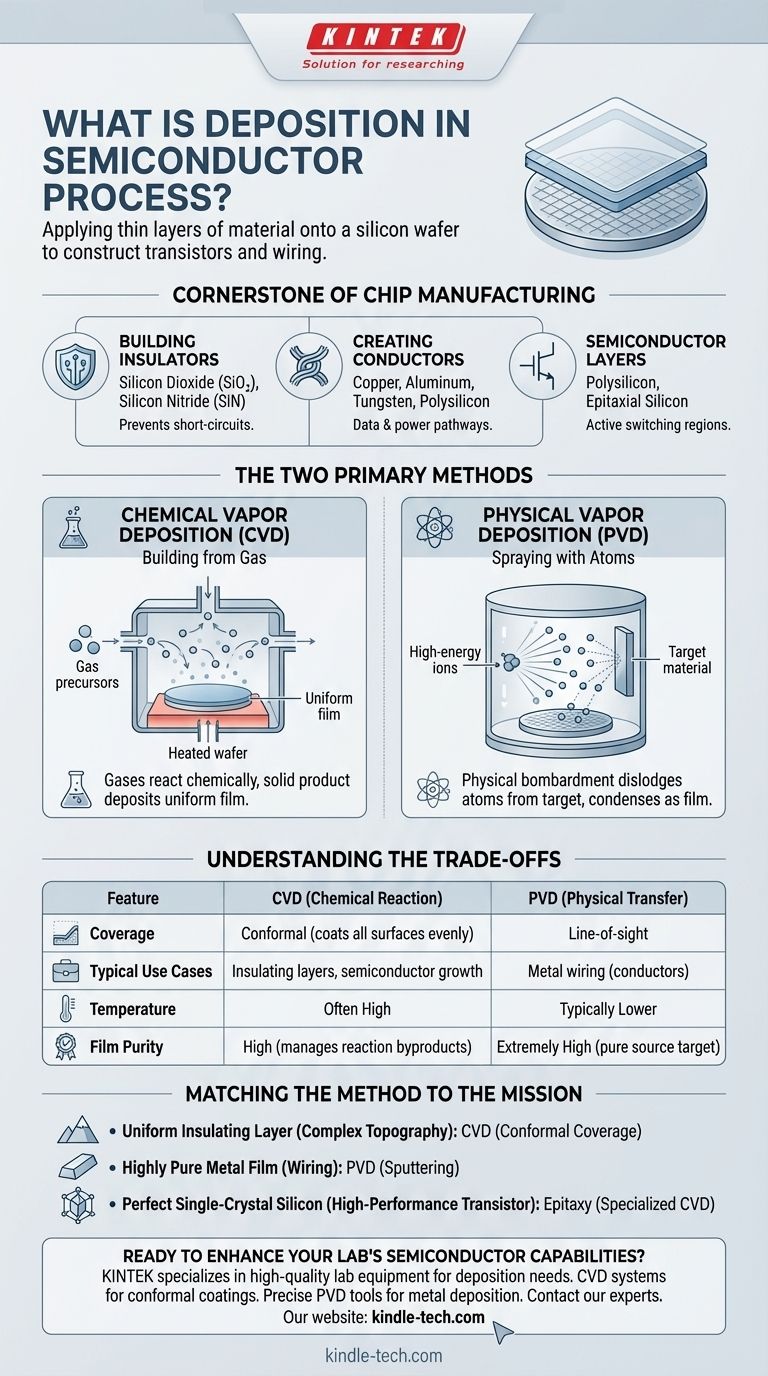

Pourquoi le dépôt est une pierre angulaire de la fabrication de puces

Chaque micro-puce est une ville complexe de milliards de composants microscopiques. Le dépôt est le processus de construction qui édifie les structures de cette ville, couche par couche méticuleuse.

Construction des isolants

Les films isolants, souvent constitués de matériaux tels que le dioxyde de silicium (SiO₂) ou le nitrure de silicium (SiN), sont essentiels. Ils agissent comme des barrières qui empêchent le courant électrique de fuir ou de provoquer des courts-circuits entre différents chemins conducteurs.

Création des conducteurs

Les films conducteurs forment les « fils » et les « portes » de la puce. Des matériaux tels que le cuivre, l'aluminium, le tungstène et le polysilicium sont déposés pour créer les chemins qui permettent à l'électricité de circuler, transmettant ainsi les données et l'énergie dans tout le circuit.

Pose des couches semi-conductrices

Des processus de dépôt spécialisés sont utilisés pour faire croître ou placer des couches de matériau semi-conducteur, comme le polysilicium ou le silicium épitaxial. Ce sont les régions « actives » où se produit l'action de commutation du transistor.

Les deux principales méthodes de dépôt

Bien qu'il existe de nombreuses techniques spécialisées, pratiquement tous les dépôts se répartissent en deux grandes catégories : le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD). Le choix entre les deux dépend entièrement du matériau déposé et de la structure construite.

Dépôt Chimique en Phase Vapeur (CVD) : Construire à partir de gaz

Le CVD est la méthode la plus courante. Elle implique l'introduction d'un ou plusieurs gaz (précurseurs) dans une chambre de réaction contenant la plaquette.

Ces gaz réagissent chimiquement, et le produit solide de cette réaction se « dépose » sur la surface de la plaquette, formant un film uniforme. Considérez cela comme du givre précisément contrôlé se formant à partir d'une réaction chimique dans l'air.

Dépôt Physique en Phase Vapeur (PVD) : Pulvériser avec des atomes

Le PVD est un processus physique, pas chimique. Il fonctionne en bombardant une source de matériau solide (une « cible ») avec des ions de haute énergie dans le vide.

Ce bombardement déloge des atomes de la cible, qui voyagent ensuite et se condensent sur la plaquette plus froide, formant un film mince. Cela est analogue à un processus de peinture par pulvérisation au niveau atomique.

Comprendre les compromis : CVD vs PVD

Aucune méthode n'est universellement meilleure ; ce sont des outils pour des tâches différentes, chacun ayant des avantages et des inconvénients distincts.

Revêtement conforme par rapport à la ligne de visée

Le CVD excelle dans la création de couches conformes. Parce que le film est formé à partir d'une réaction gazeuse, il peut recouvrir uniformément toutes les surfaces d'une tranchée ou d'une structure tridimensionnelle complexe.

Le PVD est un processus de ligne de visée. Comme une bombe aérosol, il recouvre les surfaces qu'il peut « voir », ce qui rend difficile le recouvrement uniforme du fond et des parois latérales des tranchées profondes.

Qualité et pureté du film

Le PVD peut produire des films extrêmement purs car le matériau source lui-même est souvent de très haute pureté. Cela le rend idéal pour déposer des interconnexions métalliques où la pureté est primordiale.

Les propriétés d'un film CVD dépendent fortement de la réaction chimique, de la température et de la pression. Bien que des films de haute qualité soient courants, la gestion des sous-produits de la réaction est une considération clé.

Contraintes de matériaux et de température

Les processus CVD nécessitent souvent des températures très élevées pour provoquer les réactions chimiques. Cela peut poser problème si la chaleur risque d'endommager les couches déjà construites sur la plaquette.

Le PVD peut souvent être effectué à des températures plus basses, ce qui le rend adapté aux étapes ultérieures du processus de fabrication lorsque la puce est plus sensible à la chaleur.

Adapter la méthode à la mission

Choisir la bonne technique de dépôt est essentiel pour obtenir les propriétés électriques et structurelles souhaitées pour chaque partie de la puce.

- Si votre objectif principal est de créer une couche isolante uniforme sur une topographie complexe : Le CVD est le choix définitif en raison de son excellente couverture conforme.

- Si votre objectif principal est de déposer un film métallique de haute pureté pour le câblage : Le PVD (en particulier une technique appelée pulvérisation cathodique) est la norme de l'industrie pour cette tâche.

- Si votre objectif principal est de faire croître une couche de silicium monocristalline parfaite pour un transistor haute performance : Une forme spécialisée de CVD appelée épitaxie est nécessaire.

En fin de compte, le dépôt transforme une plaquette de silicium vierge en un circuit intégré fonctionnel grâce à la construction délibérée et précise de couches à l'échelle atomique.

Tableau récapitulatif :

| Caractéristique | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt Physique en Phase Vapeur (PVD) |

|---|---|---|

| Type de processus | Réaction chimique à partir de gaz | Transfert physique d'atomes |

| Couverture | Conforme (revêt toutes les surfaces uniformément) | Ligne de visée |

| Cas d'utilisation typiques | Couches isolantes, croissance de semi-conducteurs | Câblage métallique (conducteurs) |

| Température | Souvent élevée | Généralement plus basse |

| Pureté du film | Élevée (gère les sous-produits de réaction) | Extrêmement élevée (cible source pure) |

Prêt à améliorer la recherche ou les capacités de production de votre laboratoire en matière de semi-conducteurs ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en matière de processus de dépôt. Que vous ayez besoin de systèmes CVD fiables pour les revêtements conformes ou d'outils PVD précis pour le dépôt de métaux, nos solutions sont conçues pour répondre aux exigences rigoureuses de la fabrication moderne de semi-conducteurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température