Essentiellement, une machine de dépôt est un système conçu pour appliquer une couche de matériau ultra-mince et hautement contrôlée — souvent d'une épaisseur de quelques atomes seulement — sur une surface ou un objet. Ces machines sont les outils essentiels utilisés pour créer des revêtements fonctionnels et construire les couches fondamentales des composants de haute technologie, des puces semi-conductrices et des cellules solaires aux outils de coupe résistants à l'usure.

La fonction principale de toute machine de dépôt est de transférer un matériau source sur une surface cible, connue sous le nom de substrat. La différence fondamentale entre les méthodes réside dans la manière dont ce matériau est transféré : soit sous forme de gaz chimique réactif (Dépôt Chimique en Phase Vapeur), soit sous forme de solide ou de liquide vaporisé (Dépôt Physique en Phase Vapeur).

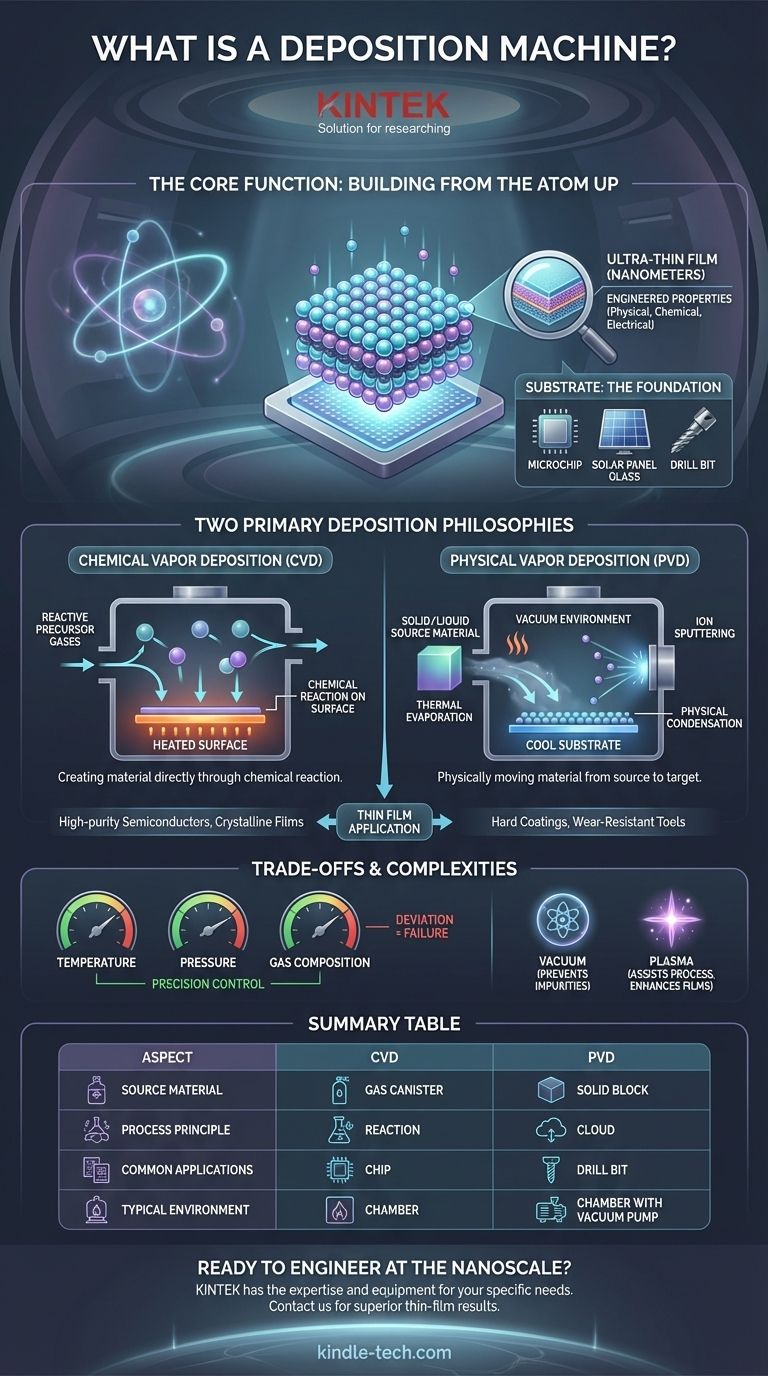

La fonction principale : construire à partir de l'atome

Pour comprendre la machine, il faut d'abord comprendre le processus. Le dépôt est fondamentalement une méthode de fabrication avancée où les matériaux sont construits une couche d'atomes ou de molécules à la fois.

Qu'est-ce qu'un « film mince » ?

L'objectif du dépôt est de créer un film mince. Il ne s'agit pas d'une couche de peinture ; c'est une couche conçue avec des propriétés physiques, chimiques ou électriques spécifiques.

Ces films sont incroyablement minces, souvent mesurés en nanomètres, et doivent être parfaitement uniformes pour fonctionner correctement.

Le substrat : la fondation

La surface sur laquelle le film est appliqué est appelée le substrat. Il peut s'agir de presque n'importe quoi, y compris une tranche de silicium pour une micro-puce, un morceau de verre pour un panneau solaire ou une mèche de métal pour un outil de coupe.

Pourquoi ce processus est-il nécessaire ?

Ce feuilletage précis est essentiel pour la technologie moderne. Il est utilisé pour construire les structures complexes et multicouches à l'intérieur des puces informatiques ou pour appliquer des revêtements qui confèrent de nouvelles propriétés à un matériau.

Par exemple, le dépôt est utilisé dans l'électronique pour les semi-conducteurs, sur les outils de coupe pour prévenir la corrosion et l'usure, et pour créer les matériaux photovoltaïques dans les cellules solaires à couches minces.

Les deux philosophies de dépôt principales

Bien qu'il existe de nombreuses variations, presque tous les processus de dépôt entrent dans l'une des deux grandes catégories basées sur l'état du matériau source.

Dépôt Chimique en Phase Vapeur (CVD)

En CVD, la machine introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent ou réagissent sur la surface chauffée du substrat, laissant derrière eux le film mince solide souhaité.

C'est un processus de création du matériau directement à la surface par une réaction chimique. Cette méthode est fréquemment utilisée pour faire croître des matériaux hautement ordonnés comme les nanotubes de carbone et les couches semi-conductrices.

Dépôt Physique en Phase Vapeur (PVD)

En PVD, le matériau source commence sous forme solide ou liquide. Dans une chambre à vide, cette source est ensuite vaporisée par des moyens physiques, soit en la chauffant jusqu'à ce qu'elle s'évapore (évaporation thermique), soit en la bombardant d'ions jusqu'à ce que des atomes soient éjectés (pulvérisation cathodique).

Cette vapeur voyage ensuite à travers le vide et se condense sur le substrat, formant le film mince. C'est un processus de déplacement physique d'un matériau d'une source vers une cible.

Comprendre les compromis et les complexités

Le choix de la méthode de dépôt est une décision d'ingénierie critique dictée par le résultat souhaité, et le processus est loin d'être simple.

Le défi du contrôle

Réussir un dépôt nécessite un niveau de compétence et de précision extrêmement élevé. La machine doit contrôler parfaitement des variables telles que la température, la pression, la composition des gaz et les niveaux de puissance.

Toute déviation peut ruiner l'uniformité, l'adhérence ou les propriétés fonctionnelles du film.

Choisir la bonne méthode

Le choix entre CVD et PVD dépend entièrement de l'application. Les facteurs comprennent le matériau à déposer, le substrat sur lequel il est appliqué et les propriétés souhaitées du film final.

Par exemple, le CVD excelle dans la création de films cristallins de haute pureté pour l'électronique, tandis que le PVD est souvent préféré pour les revêtements métalliques durables sur les outils.

Le rôle du plasma et du vide

La plupart des processus de dépôt se déroulent sous vide pour empêcher la vapeur source de réagir avec l'air et de créer des impuretés.

De plus, de nombreux systèmes avancés utilisent du plasma (un gaz ionisé) pour faciliter le processus. Le plasma peut aider à décomposer les gaz précurseurs en CVD à des températures plus basses ou à augmenter l'énergie des atomes en PVD pour créer des films plus denses et plus résistants.

Faire le bon choix pour votre objectif

Votre choix de technologie de dépôt est entièrement dicté par les propriétés dont vous avez besoin dans le film mince final.

- Si votre objectif principal est de créer des structures semi-conductrices ou cristallines complexes et de haute pureté : Le CVD est souvent la méthode privilégiée pour sa capacité à faire croître des couches uniformes et bien ordonnées grâce à des réactions chimiques contrôlées.

- Si votre objectif principal est d'appliquer des revêtements métalliques ou céramiques durs et résistants à l'usure : Les méthodes PVD comme la pulvérisation cathodique magnétron sont fréquemment utilisées pour leur forte adhérence et leur polyvalence avec une large gamme de matériaux sources.

En fin de compte, une machine de dépôt est un instrument de précision pour l'ingénierie des matériaux à l'échelle nanométrique, permettant la performance et la fonction d'innombrables technologies modernes.

Tableau récapitulatif :

| Aspect | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt Physique en Phase Vapeur (PVD) |

|---|---|---|

| Matériau Source | Gaz précurseurs réactifs | Matériau source solide ou liquide |

| Principe du Processus | Réaction chimique à la surface du substrat | Vaporisation physique et condensation |

| Applications Courantes | Couches semi-conductrices de haute pureté, films cristallins | Revêtements métalliques/céramiques durs et résistants à l'usure |

| Environnement Typique | Atmosphère contrôlée, souvent avec plasma | Chambre à vide poussé |

Prêt à concevoir à l'échelle nanométrique ?

Le choix de la bonne technologie de dépôt est essentiel pour la réussite de votre projet. Que vous ayez besoin de faire croître des couches semi-conductrices complexes avec le CVD ou d'appliquer des revêtements durables et résistants à l'usure avec le PVD, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont nos équipements de laboratoire de précision peuvent vous aider à obtenir des résultats de films minces supérieurs.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant