Dans le monde de la granulation et du pastillage, le rapport de compression de la filière est la relation entre la longueur de travail effective du trou de la filière et son diamètre. Ce rapport simple est le facteur le plus influent pour déterminer la qualité finale du produit compacté et l'efficacité globale de votre ligne de production.

Le défi du compactage ne consiste pas seulement à former un matériau, mais à contrôler un processus. Le rapport de compression de la filière est votre principal outil pour équilibrer les exigences concurrentes de durabilité du produit, de vitesse de production et de consommation d'énergie.

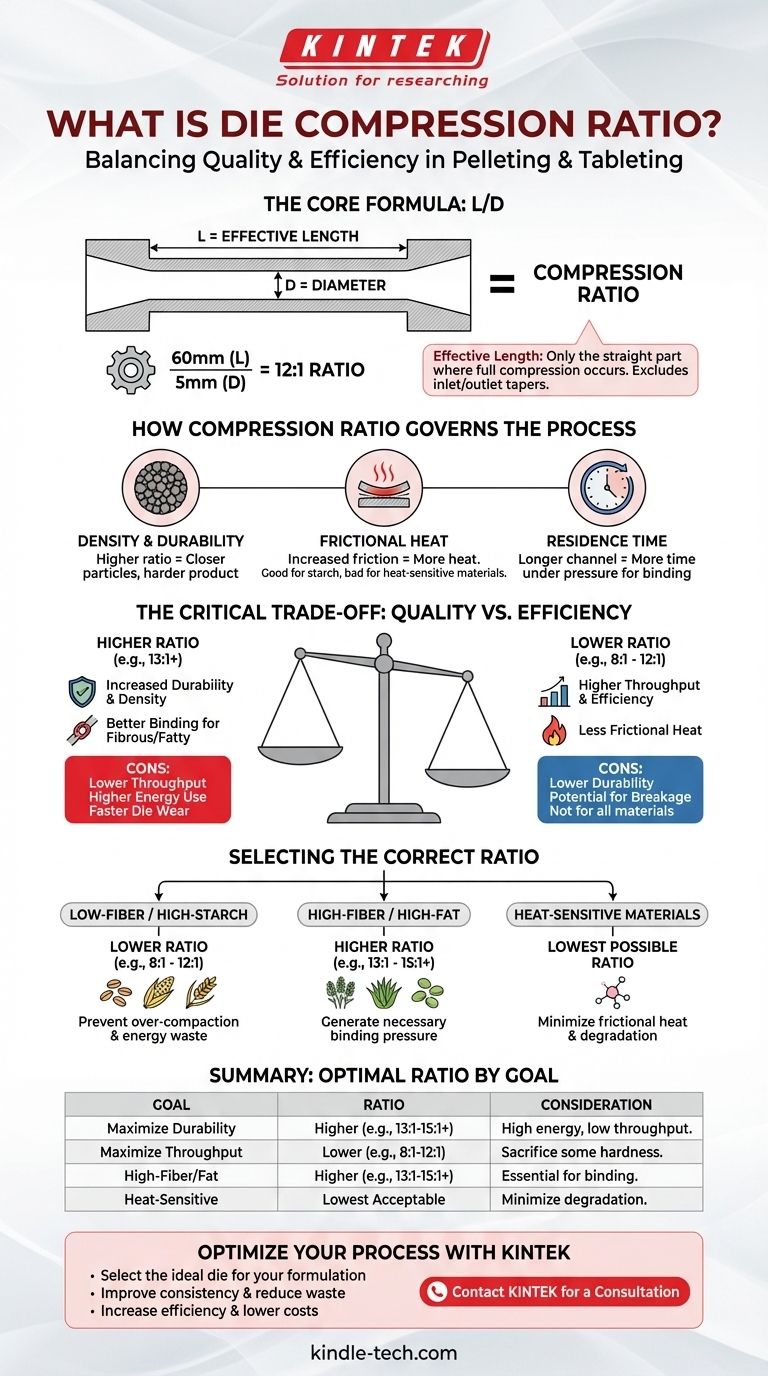

Déconstruction du rapport de compression de la filière

La formule de base : L/D

Le rapport est calculé avec une formule simple : Rapport de compression = L / D.

- L représente la longueur effective du canal de la filière.

- D représente le diamètre du canal de la filière.

Une filière avec une longueur effective de 60 mm et un trou de 5 mm de diamètre aurait un rapport de compression de 12:1 (ou simplement 12).

Qu'est-ce que la longueur "effective" ?

C'est une distinction essentielle. La longueur effective est uniquement la partie du canal de la filière où la compression totale se produit.

Elle n'inclut pas de dégagement, de conicité ou de chanfrein à l'entrée ou à la sortie du trou. Ces caractéristiques sont conçues pour faciliter l'écoulement du matériau et réduire la pression initiale, de sorte que le véritable travail de compression ne se produit que dans la partie droite du canal.

Le but du rapport

Le rapport de compression dicte directement la quantité de pression, de friction et de temps de résidence que le matériau subit lorsqu'il est forcé à travers la filière. Un rapport plus élevé signifie plus de pression et plus de temps sous compression.

Comment le rapport de compression régit le processus

Contrôle de la densité et de la durabilité

Un rapport de compression plus élevé augmente la friction et la pression exercées sur le matériau. Cela rapproche les particules, ce qui donne un granulé ou un comprimé plus dense, plus dur et plus durable, capable de mieux résister à la manipulation et au transport.

Génération de chaleur par friction

Cette friction accrue génère également une chaleur importante. Pour des matériaux comme les aliments pour animaux, cette chaleur peut être bénéfique car elle aide à gélatiniser les amidons, qui agissent comme un liant naturel. Pour d'autres matériaux, comme les produits pharmaceutiques ou certains produits chimiques, cette chaleur peut être préjudiciable, provoquant une dégradation.

Détermination du temps de résidence

Un canal de filière plus long (un rapport plus élevé pour un diamètre donné) signifie que le matériau passe plus de temps sous pression. Ce "temps de résidence" est essentiel pour obtenir la liaison et le transfert de chaleur nécessaires dans tout le matériau.

Le compromis critique : Qualité vs. Efficacité

Le choix d'un rapport de compression est toujours un exercice d'équilibre entre des facteurs concurrents. Un rapport plus élevé n'est pas intrinsèquement meilleur.

Débit de production

Un rapport de compression très élevé crée plus de résistance. Cela peut ralentir le rythme auquel le matériau peut être forcé à travers la filière, réduisant directement votre débit en tonnes par heure.

Consommation d'énergie

Surmonter cette résistance plus élevée nécessite plus de travail du moteur du broyeur. Cela entraîne une augmentation de l'ampérage et des coûts énergétiques plus élevés par tonne de produit fabriqué. Une filière "trop serrée" pour la formulation entraînera le blocage ou la surcharge du broyeur.

Durée de vie et usure de la filière

Une pression et une friction élevées constantes accélèrent l'usure de l'intérieur des canaux de la filière. Choisir un rapport de compression inutilement élevé entraînera des remplacements de filières plus fréquents et plus coûteux.

Sélection du rapport correct pour votre matériau

Le rapport de compression idéal dépend entièrement des caractéristiques de la formulation de votre matière première.

Formulations à faible teneur en fibres, à forte teneur en amidon

Les formulations à forte teneur en amidon et à faible teneur en fibres (par exemple, certains aliments pour volailles ou porcs) sont souvent faciles à compacter. Elles nécessitent généralement un rapport de compression plus faible (par exemple, 8:1 à 12:1) pour éviter le sur-compactage, la combustion et une consommation d'énergie excessive.

Formulations à forte teneur en fibres ou en matières grasses

Les matériaux fibreux (par exemple, aliments pour bovins, luzerne, biomasse) ou les formulations à forte teneur en matières grasses résistent naturellement au compactage. Ils nécessitent un rapport de compression plus élevé (par exemple, 13:1 à 15:1 ou même plus) pour générer la friction et la pression nécessaires à la formation d'un granulé durable.

Matériaux sensibles à la chaleur

Pour les matériaux qui peuvent être endommagés par la chaleur, l'objectif est d'utiliser le rapport de compression le plus bas possible qui permette d'obtenir l'intégrité requise du comprimé ou du granulé. Cela minimise la génération de chaleur par friction.

Faire le bon choix pour votre objectif

Le rapport de compression optimal de la filière n'est pas un chiffre unique ; c'est une fonction de votre matériau et de vos priorités opérationnelles.

- Si votre objectif principal est une durabilité maximale du produit : Optez pour un rapport de compression plus élevé, mais soyez prêt à un débit plus faible et à une consommation d'énergie plus élevée.

- Si votre objectif principal est de maximiser le débit : Utilisez le rapport de compression le plus bas qui produit toujours un produit de qualité acceptable pour votre application spécifique.

- Si vous traitez un matériau difficile et fibreux : Un rapport de compression plus élevé est nécessaire pour créer la pression de liaison requise pour un granulé de qualité.

- Si vous traitez une formulation sensible à la chaleur : Votre objectif principal est de minimiser la friction, ce qui signifie choisir le rapport de compression le plus bas possible qui répond aux normes de qualité.

Comprendre et maîtriser le rapport de compression de la filière transforme la granulation d'un processus de force brute en une opération de fabrication précisément contrôlée.

Tableau récapitulatif :

| Objectif | Rapport de compression recommandé | Considération clé |

|---|---|---|

| Maximiser la durabilité | Rapport plus élevé (par exemple, 13:1 - 15:1+) | Consommation d'énergie plus élevée, débit plus faible, usure accrue de la filière |

| Maximiser le débit | Rapport plus faible (par exemple, 8:1 - 12:1) | Peut sacrifier une partie de la dureté et de la durabilité des granulés |

| Matériaux à forte teneur en fibres/matières grasses | Rapport plus élevé (par exemple, 13:1 - 15:1+) | Nécessaire pour générer une pression de liaison suffisante |

| Matériaux sensibles à la chaleur | Rapport acceptable le plus bas possible | Minimise la chaleur par friction pour éviter la dégradation |

Optimisez votre processus de granulation ou de pastillage avec KINTEK

Vous rencontrez des problèmes de qualité des granulés, de faible débit ou de coûts énergétiques élevés ? Le rapport de compression de la filière est souvent la clé. Le choix de la bonne filière est essentiel pour équilibrer la durabilité du produit et l'efficacité opérationnelle.

KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, répondant aux besoins exigeants des laboratoires et des installations de R&D. Notre expertise peut vous aider à :

- Sélectionner la filière idéale pour votre formulation de matériau spécifique.

- Améliorer la cohérence du produit et réduire les déchets.

- Augmenter l'efficacité de la production et réduire les coûts opérationnels.

Ne laissez pas un mauvais rapport de compression entraver votre processus. Laissez nos experts vous aider à obtenir des résultats supérieurs.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez la bonne solution pour les besoins de granulation et de pastillage de votre laboratoire.

Guide Visuel

Produits associés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

Les gens demandent aussi

- Comment appelle-t-on les presses à pilules ? Le terme correct est presse à comprimés pour la fabrication pharmaceutique

- Comment fonctionne une presse à comprimés rotative ? Un guide pour la fabrication de comprimés à grande vitesse

- Quels sont les avantages de l'opération d'emboutissage ? Débloquez une production de masse à grande vitesse et à faible coût

- Quel est l'usage de la presse à comprimés ? Transformer la poudre en comprimés précis et uniformes

- Quelle est la différence entre une presse à comprimés à poinçon unique et une presse rotative ? Choisissez la bonne machine pour votre laboratoire ou votre production