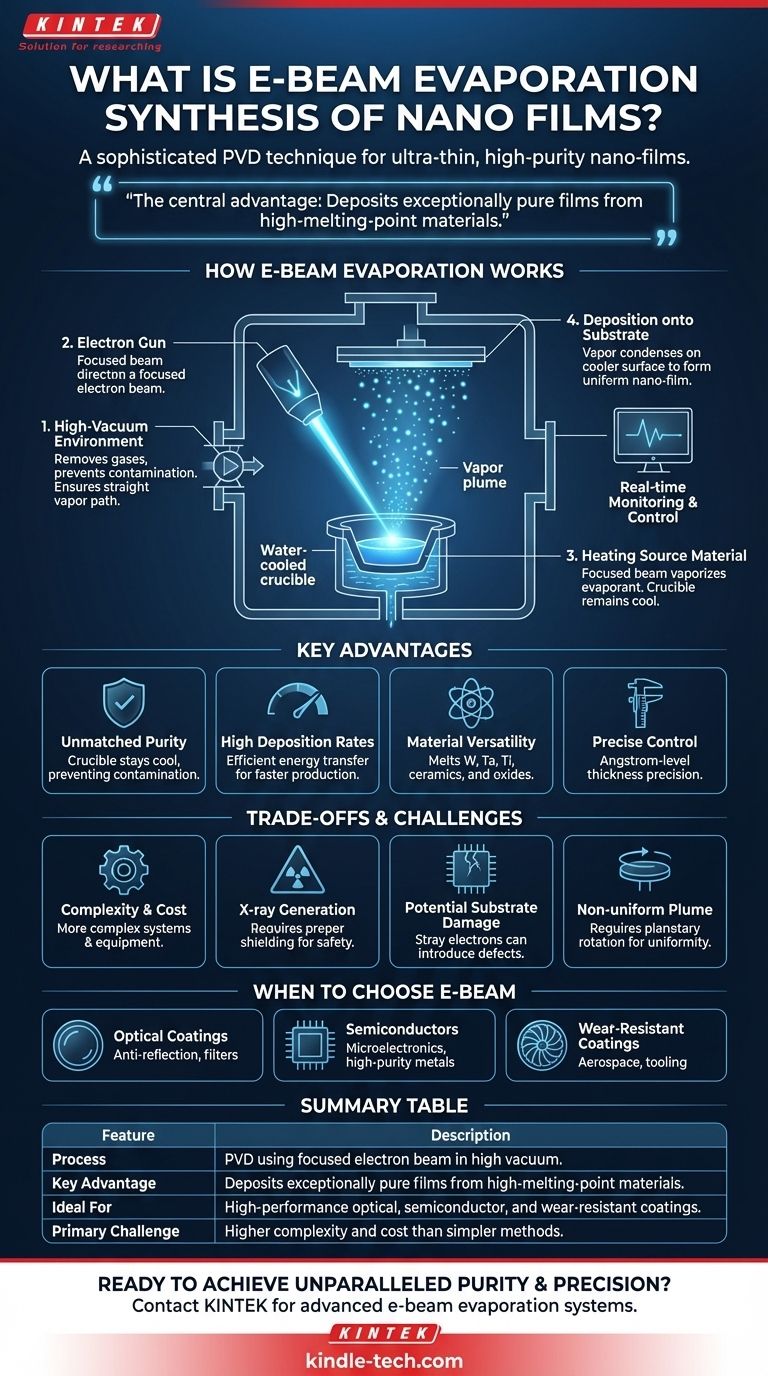

À la base, l'évaporation par faisceau d'électrons est une technique sophistiquée pour créer des films ultra-minces de haute pureté avec une épaisseur à l'échelle nanométrique. Il s'agit d'une forme de dépôt physique en phase vapeur (PVD) où un faisceau d'électrons puissant et focalisé bombarde un matériau source à l'intérieur d'une chambre sous vide poussé. Cette énergie intense vaporise le matériau, qui voyage ensuite et se condense sur une surface plus froide (le substrat), formant un nanofilm uniforme.

L'avantage principal de l'évaporation par faisceau d'électrons est sa capacité à déposer des films exceptionnellement purs à partir de matériaux ayant des points de fusion très élevés, offrant un niveau de contrôle et de qualité que les méthodes plus simples ne peuvent atteindre.

Comment fonctionne l'évaporation par faisceau d'électrons : une analyse étape par étape

Comprendre le processus révèle pourquoi cette technique est si puissante pour la synthèse de matériaux avancés. L'ensemble de l'opération se déroule à l'intérieur d'une chambre à vide poussé pour garantir la pureté du film final.

L'environnement sous vide poussé

Tout d'abord, la chambre est mise sous une pression très basse. Ce vide poussé est essentiel car il élimine les molécules de gaz résiduelles, telles que l'oxygène et la vapeur d'eau, qui pourraient autrement contaminer le film. Il garantit également que les atomes vaporisés peuvent voyager directement vers le substrat sans entrer en collision avec d'autres particules.

Le canon à électrons

Le cœur du système est le canon à électrons, qui utilise généralement un filament de tungstène chauffé pour générer un flux d'électrons. Ces électrons sont ensuite accélérés par une haute tension et focalisés en un faisceau étroit à l'aide de champs magnétiques, un peu comme dans un ancien téléviseur à tube cathodique.

Chauffage du matériau source

Ce faisceau d'électrons à haute énergie est dirigé sur le matériau source, ou évaporant, qui est maintenu dans un creuset ou un foyer en cuivre refroidi à l'eau. L'énergie cinétique du faisceau est convertie en énergie thermique lors de l'impact, chauffant rapidement un petit point du matériau jusqu'à son point d'ébullition et provoquant sa vaporisation.

Dépôt sur le substrat

Les atomes vaporisés voyagent en ligne droite de la source jusqu'au substrat cible (tel qu'une plaquette de silicium ou une lame de verre) positionné au-dessus. En atteignant le substrat plus froid, les atomes se condensent et commencent à former un film solide et mince. L'épaisseur est surveillée en temps réel, souvent à l'aide d'une microbalance à quartz, permettant un contrôle précis.

Avantages clés de la méthode par faisceau d'électrons

Les ingénieurs et les scientifiques choisissent cette méthode pour plusieurs avantages distincts qui la différencient des autres techniques de dépôt telles que l'évaporation thermique ou la pulvérisation cathodique.

Pureté inégalée

Étant donné que le faisceau d'électrons ne chauffe que la surface du matériau source, le creuset lui-même reste froid. Cela empêche la contamination due à la fusion ou au dégazage du matériau du creuset, ce qui peut être un problème important dans les systèmes d'évaporation thermique plus simples.

Taux de dépôt élevés

Les systèmes à faisceau d'électrons transfèrent l'énergie au matériau source très efficacement. Cela permet des taux de dépôt beaucoup plus élevés par rapport à de nombreuses autres techniques, ce qui le rend adapté à la recherche et à la production à l'échelle industrielle.

Polyvalence des matériaux

Le chauffage intense et localisé peut faire fondre et vaporiser des matériaux aux points de fusion extrêmement élevés, tels que le tungstène, le tantale et le titane, ainsi que divers céramiques et oxydes. C'est une capacité que l'évaporation thermique résistive ne peut tout simplement pas égaler.

Contrôle précis de l'épaisseur du film

La combinaison d'un taux d'évaporation stable et d'une surveillance en temps réel permet de créer des films avec une précision au niveau de l'angström. Ceci est essentiel pour créer des structures complexes telles que des filtres optiques ou des dispositifs semi-conducteurs.

Comprendre les compromis et les défis

Bien que puissante, l'évaporation par faisceau d'électrons n'est pas sans complexités et inconvénients potentiels. Une évaluation objective nécessite de reconnaître ces facteurs.

Complexité et coût de l'équipement

Les systèmes à faisceau d'électrons sont nettement plus complexes et plus coûteux que les évaporateurs thermiques de base. Ils nécessitent des alimentations haute tension, des systèmes de focalisation magnétique sophistiqués et des pompes à vide robustes.

Génération de rayons X

Les électrons de haute énergie frappant le matériau source génèrent inévitablement des rayons X. Cela nécessite un blindage approprié de la chambre à vide pour assurer la sécurité de l'opérateur, ce qui ajoute au coût et à la complexité du système.

Risque de dommages au substrat

Des électrons errants ou des atomes de vapeur ionisés peuvent parfois bombarder le substrat, provoquant potentiellement des dommages ou introduisant des défauts dans le film en croissance. Une conception soignée du système est nécessaire pour atténuer ce risque.

Plume de vapeur non uniforme

Le flux de vapeur provenant de la source n'est pas parfaitement uniforme. Pour obtenir un film d'épaisseur uniforme sur un grand substrat, un système de rotation planétaire est souvent nécessaire pour modifier continuellement l'orientation du substrat par rapport à la source.

Quand choisir l'évaporation par faisceau d'électrons

Votre choix de méthode de dépôt doit être guidé par les exigences spécifiques de votre application et de votre matériau.

- Si votre objectif principal est les revêtements optiques haute performance : Le faisceau d'électrons est la norme de l'industrie, fournissant les films denses, purs et précisément stratifiés requis pour les revêtements antireflets et les filtres.

- Si votre objectif principal est les semi-conducteurs avancés ou la microélectronique : La capacité de déposer des métaux réfractaires et des oxydes de haute pureté avec une grande précision rend cette technique essentielle.

- Si votre objectif principal est les revêtements résistants à l'usure ou les barrières thermiques : L'évaporation par faisceau d'électrons est fréquemment utilisée dans les secteurs de l'aérospatiale et de l'outillage pour déposer des films céramiques durables.

- Si votre objectif principal est les contacts métalliques simples avec un budget limité : Une méthode moins complexe comme l'évaporation thermique ou la pulvérisation cathodique peut être un choix plus pratique et plus rentable.

En fin de compte, choisir l'évaporation par faisceau d'électrons est une décision de privilégier la pureté du film, la polyvalence des matériaux et le contrôle précis par rapport à la simplicité et au coût de l'équipement.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant un faisceau d'électrons focalisé sous vide poussé. |

| Avantage clé | Dépose des films exceptionnellement purs à partir de matériaux ayant des points de fusion très élevés. |

| Idéal pour | Revêtements optiques haute performance, semi-conducteurs avancés, revêtements résistants à l'usure. |

| Défi principal | Complexité de l'équipement et coût plus élevés par rapport aux méthodes plus simples comme l'évaporation thermique. |

Prêt à atteindre une pureté et une précision inégalées dans votre dépôt de films minces ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des systèmes sophistiqués d'évaporation par faisceau d'électrons, pour répondre aux besoins exigeants des laboratoires de semi-conducteurs, de revêtements optiques et de science des matériaux. Nos solutions sont conçues pour fournir le dépôt de matériaux de haute pureté et à point de fusion élevé requis par votre recherche et votre production.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre technologie d'évaporation par faisceau d'électrons peut améliorer vos capacités et faire progresser vos innovations.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt par évaporation sous vide ? Un guide pour un revêtement en couche mince simple et économique

- Qu'est-ce que le dépôt physique par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Qu'est-ce que la technique d'évaporation thermique sous vide ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les avantages de l'utilisation d'un bateau en céramique couvert comme support lors de la sulfuration à haute température de l'oxyde de tungstène ?

- Quelles sont les applications de l'évaporation ? Exploiter sa puissance pour l'innovation industrielle

- Qu'est-ce que le processus de dépôt par faisceau ? Obtenez des films minces ultra-purs et de haute précision

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces ultra-purs et performants

- Quel est l'impact de la température du substrat sur les propriétés du film ? Optimiser la densité, la cristallinité et la contrainte