En bref, l'évaporation par faisceau d'électrons est un procédé de fabrication haute performance utilisé pour créer des revêtements en couches minces extrêmement purs et de haute qualité. C'est la méthode de choix pour déposer des matériaux ayant des points de fusion très élevés ou pour des applications dans des industries exigeantes telles que l'aérospatiale, l'optique et les semi-conducteurs, où la performance du revêtement est critique.

La raison principale d'utiliser l'évaporation par faisceau d'électrons est sa capacité unique à vaporiser pratiquement n'importe quel matériau — en particulier ceux à haut point de fusion — avec une extrême précision et une contamination minimale, ce qui se traduit par une qualité de couche mince supérieure que d'autres méthodes ne peuvent pas facilement atteindre.

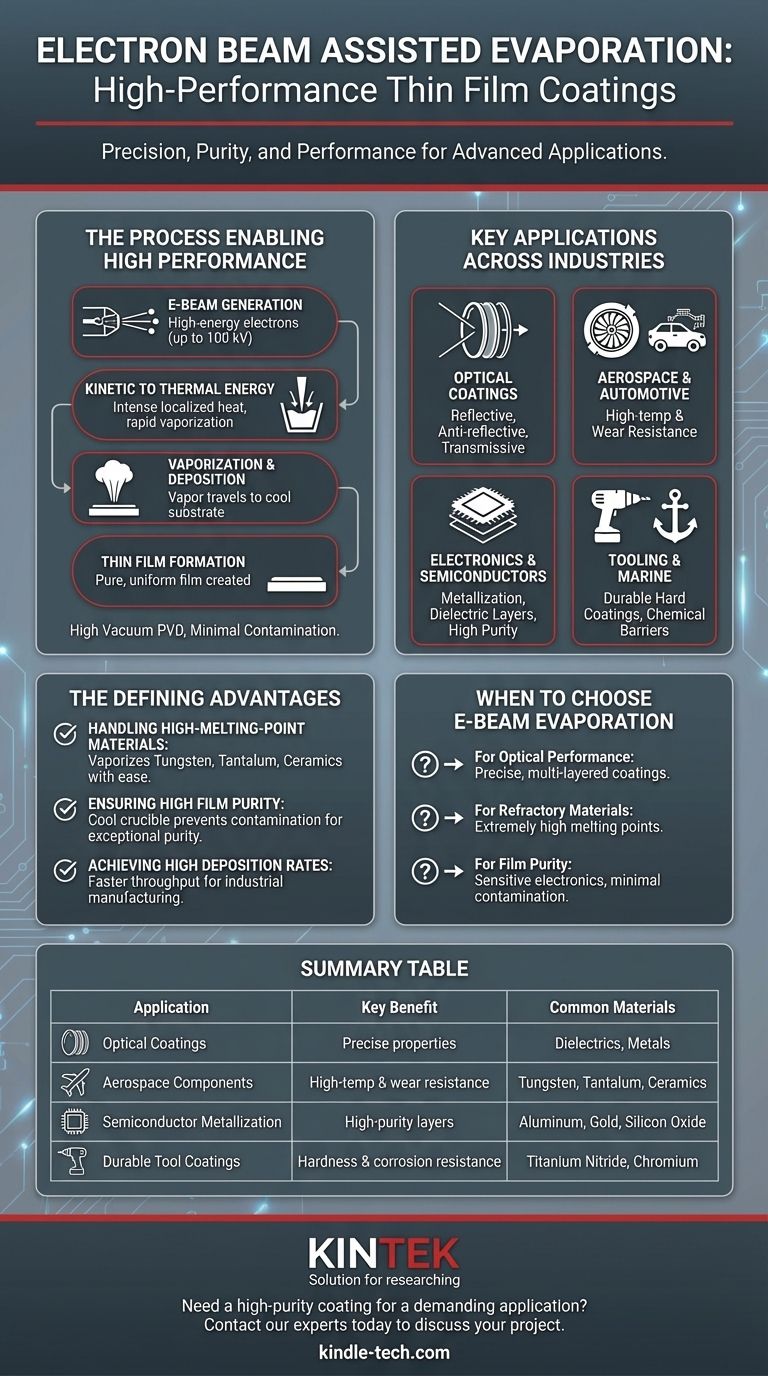

Comment le processus permet des performances élevées

L'évaporation par faisceau d'électrons est un type de dépôt physique en phase vapeur (PVD) qui fonctionne sous vide poussé. Son mécanisme distinct est ce qui lui confère un avantage significatif pour les applications spécialisées.

Le mécanisme de base

Un puissant faisceau d'électrons à haute énergie, souvent accéléré par des tensions allant jusqu'à 100 kV, est généré et guidé magnétiquement pour frapper un matériau source. Ce matériau, connu sous le nom d'évaporant, repose dans un creuset refroidi à l'eau.

De l'énergie cinétique à l'énergie thermique

L'immense énergie cinétique des électrons est instantanément convertie en une énergie thermique intense lors de l'impact avec le matériau source. Cela crée un « point chaud » localisé à la surface, provoquant son chauffage rapide et sa vaporisation.

Vaporisation et dépôt

La vapeur résultante voyage en ligne droite à travers la chambre à vide et se condense sur un substrat plus froid, formant un film mince et uniforme. Comme seule la surface du matériau source est chauffée, la contamination provenant du creuset est pratiquement éliminée.

Applications clés dans diverses industries

La précision, la pureté et la polyvalence de l'évaporation par faisceau d'électrons la rendent essentielle pour la fabrication de composants avancés nécessitant des propriétés matérielles spécifiques.

Revêtements optiques

C'est l'une des utilisations les plus courantes. Le processus est idéal pour créer des films optiques multicouches pour les lentilles, les panneaux solaires, les lunettes et le verre architectural, offrant des qualités précises de réflexion, d'anti-réflexion et de transmission.

Aérospatiale et automobile

Dans ces industries, l'évaporation par faisceau d'électrons est utilisée pour appliquer des revêtements résistants aux hautes températures et résistants à l'usure sur des composants critiques tels que les aubes de turbine et les pièces de moteur, prolongeant considérablement leur durée de vie opérationnelle et leurs performances dans des conditions extrêmes.

Électronique et semi-conducteurs

La méthode est utilisée pour la métallisation et le dépôt de couches diélectriques dans la fabrication de la microélectronique. Sa haute pureté est essentielle pour créer des composants fiables tels que les jonctions Josephson et autres dispositifs semi-conducteurs avancés.

Outillage et applications marines

Pour les outils de coupe, l'évaporation par faisceau d'électrons crée des revêtements durs incroyablement durables qui améliorent la netteté et la longévité. Elle produit également d'excellentes barrières chimiques pour protéger les raccords marins et autres pièces contre la corrosion dans des environnements difficiles.

Avantages déterminants de l'évaporation par faisceau d'électrons

Les ingénieurs et les scientifiques choisissent cette méthode lorsque le matériau ou l'application exige des capacités que d'autres techniques de dépôt ne peuvent pas offrir.

Manipulation de matériaux à haut point de fusion

L'énergie intense et focalisée du faisceau d'électrons peut vaporiser des matériaux qu'il est impossible de faire fondre avec l'évaporation thermique standard, tels que le tungstène, le tantale et diverses céramiques.

Assurer une grande pureté du film

Étant donné que le faisceau d'électrons chauffe directement le matériau source et que le creuset reste froid, il y a peu ou pas de risque que le matériau du creuset ne s'infiltre dans la vapeur. Il en résulte un film final exceptionnellement pur.

Atteindre des taux de dépôt élevés

Comparée à d'autres techniques PVD comme le sputtering, l'évaporation par faisceau d'électrons peut déposer le matériau beaucoup plus rapidement. Ce débit élevé est un avantage significatif dans de nombreux environnements de fabrication industrielle.

Quand choisir l'évaporation par faisceau d'électrons

Le choix de la bonne méthode de dépôt dépend entièrement des propriétés du matériau et des exigences de performance de votre produit final.

- Si votre objectif principal est la performance optique : Le faisceau d'électrons est le choix supérieur pour créer des revêtements antireflets ou réfléchissants multicouches précis avec une grande pureté.

- Si votre objectif principal est le dépôt de métaux réfractaires ou de céramiques : Le chauffage intense et localisé du faisceau d'électrons en fait l'une des rares méthodes viables pour les matériaux ayant des points de fusion extrêmement élevés.

- Si votre objectif principal est la pureté du film pour l'électronique sensible : Choisissez l'évaporation par faisceau d'électrons pour minimiser la contamination et assurer les couches diélectriques ou conductrices de la plus haute qualité.

En fin de compte, l'évaporation par faisceau d'électrons est le procédé de fabrication de choix lorsque la performance, la pureté et la capacité à travailler avec des matériaux difficiles sont non négociables.

Tableau récapitulatif :

| Application | Avantage clé | Matériaux courants |

|---|---|---|

| Revêtements optiques | Propriétés réfléchissantes/antireflets précises | Diélectriques, Métaux |

| Composants aérospatiaux | Résistance aux hautes températures et à l'usure | Tungstène, Tantale, Céramiques |

| Métallisation des semi-conducteurs | Couches conductrices/diélectriques de haute pureté | Aluminium, Or, Oxyde de silicium |

| Revêtements d'outils durables | Dureté et résistance à la corrosion améliorées | Nitrures de titane, Chrome |

Besoin d'un revêtement de haute pureté pour une application exigeante ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation par faisceau d'électrons, pour répondre aux exigences strictes des industries aérospatiale, des semi-conducteurs et de l'optique. Nos solutions sont conçues pour vous aider à obtenir une qualité de film supérieure, à travailler avec des matériaux à haut point de fusion et à améliorer votre efficacité de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie d'évaporation par faisceau d'électrons peut bénéficier à votre projet spécifique.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que la méthode d'évaporation thermique ? Un guide simple pour le dépôt de couches minces

- À quoi sert l'évaporation thermique dans la fabrication ? Création de films minces pour l'électronique, l'optique et plus encore

- Comment fonctionne le système d'évaporation sous vide ? Un guide du dépôt de couches minces

- Qu'est-ce que la méthode de dépôt physique en phase vapeur par faisceau d'électrons ? Une technique de revêtement de haute pureté pour les applications exigeantes

- Quel est le taux de dépôt de l'évaporation par faisceau d'électrons ? Contrôler la qualité et la vitesse du film mince

- Qu'est-ce que la technique d'évaporation thermique sous vide ? Un guide pour le dépôt de couches minces de haute pureté

- Quelles sont les utilisations de l'évaporation thermique ? Essentielle pour l'électronique, l'optique et les finitions décoratives

- Quelle est l'épaisseur du revêtement par évaporation thermique ? Obtenez des films minces de précision pour votre laboratoire