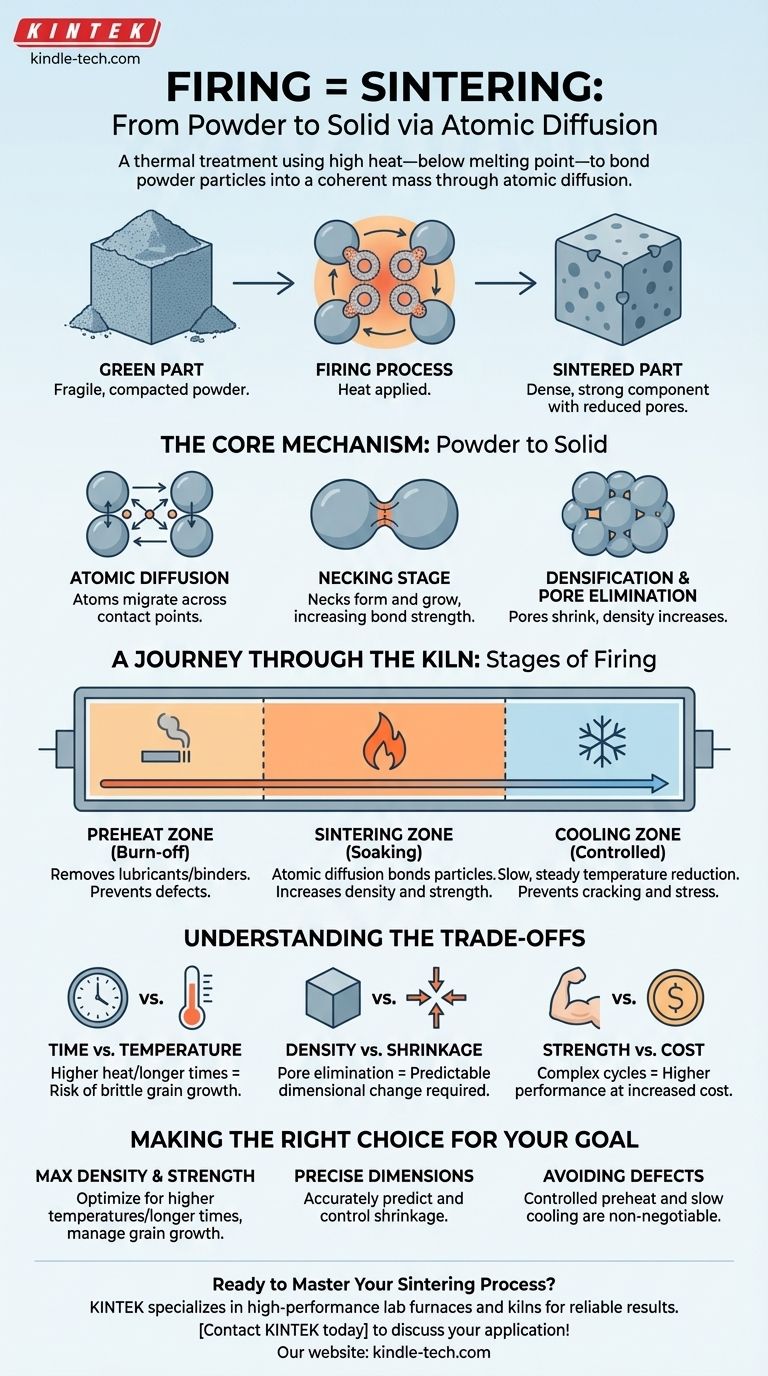

En science des matériaux et en fabrication, la cuisson et le frittage désignent exactement le même processus. Il s'agit d'un traitement thermique qui utilise une chaleur élevée — en dessous du point de fusion du matériau — pour lier un ensemble de particules de poudre individuelles en une masse solide et cohérente. Cette transformation estT driven par un phénomène appelé diffusion atomique, où les atomes se déplacent à travers les limites des particules, les soudant efficacement au niveau microscopique.

Le point essentiel à retenir est que la cuisson, ou le frittage, ne consiste pas à faire fondre. C'est un processus thermique précis qui utilise le mouvement atomique pour transformer une pièce en poudre fragile et compactée en un composant dense, solide et conçu en éliminant les espaces entre les particules.

Le mécanisme principal : de la poudre au solide

Le parcours commence par une "pièce crue", qui est un composant formé par le compactage de poudres fines. Cette pièce crue est crayeuse et fragile, elle conserve sa forme mais manque de toute résistance structurelle réelle. La cuisson est l'étape critique qui confère cette résistance.

La diffusion atomique à l'œuvre

La chaleur fournit l'énergie nécessaire aux atomes à la surface de chaque particule de poudre pour devenir mobiles. Ces atomes migrent et diffusent à travers les points de contact entre les particules adjacentes, remplissant progressivement les lacunes et éliminant les limites qui les séparaient autrefois.

L'étape du frittage initial (necking)

Le processus commence par la formation de "cols", qui sont de petits points de connexion où les particules commencent à fusionner. Au fur et à mesure que la cuisson se poursuit, ces cols s'élargissent, augmentant la force de liaison entre les particules.

Densification et élimination des pores

À mesure que les cols s'élargissent et que les atomes continuent de se déplacer, les espaces vides, ou pores, entre les particules d'origine commencent à rétrécir et à se refermer. L'objectif ultime est souvent d'éliminer autant de ces pores que possible, ce qui augmente considérablement la densité et la résistance de la pièce finale.

Un voyage à travers le four : les étapes de la cuisson

Le processus de frittage est généralement effectué dans un four à haute température, souvent sous atmosphère précisément contrôlée. Le composant traverse des zones de température distinctes pour assurer une transformation réussie.

La zone de préchauffage (dégraissage)

Dans la première zone, la pièce est chauffée lentement. L'objectif principal est de brûler en toute sécurité les lubrifiants ou liants organiques utilisés pour maintenir la poudre ensemble dans son état "cru" initial. Précipiter cette étape peut provoquer des défauts.

La zone de frittage (maintien)

C'est la partie la plus chaude du four, où le frittage réel a lieu. Le composant est maintenu à une température de pointe spécifique pendant une période définie, permettant à la diffusion atomique de lier les particules et de densifier la pièce.

La zone de refroidissement (refroidissement contrôlé)

Enfin, la pièce est refroidie de manière contrôlée. Un taux de refroidissement lent et régulier est crucial pour éviter le choc thermique, qui peut provoquer des fissures et des contraintes internes, compromettant l'intégrité du composant nouvellement formé.

Comprendre les compromis

Le frittage est un processus puissant, mais il implique un équilibre délicat entre des facteurs concurrents. Comprendre ces compromis est essentiel pour obtenir les propriétés matérielles souhaitées.

Temps vs Température

Des températures plus élevées ou des temps de cuisson plus longs peuvent accélérer la densification. Cependant, une chaleur excessive peut entraîner une croissance indésirable des grains, ce qui peut rendre le matériau cassant. L'objectif est de trouver la combinaison optimale qui atteint la densité sans compromettre la microstructure.

Densité vs Retrait

À mesure que les pores entre les particules sont éliminés, le composant entier rétrécit. Ce retrait est significatif et doit être calculé et pris en compte avec précision lors de la conception initiale de la pièce crue. Atteindre une densité élevée signifie toujours gérer le changement dimensionnel.

Résistance vs Coût

Des cycles de cuisson plus longs et plus complexes avec des atmosphères très contrôlées produisent des pièces supérieures mais augmentent également les coûts de fabrication. Le processus doit être conçu pour répondre aux exigences de performance sans devenir économiquement irréalisable.

Faire le bon choix pour votre objectif

Les spécificités du cycle de cuisson sont adaptées au matériau et au résultat souhaité. Votre objectif principal dictera votre concentration.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Vous devez optimiser pour des températures plus élevées et des temps de maintien plus longs dans la zone de frittage, tout en gérant soigneusement le risque de croissance des grains.

- Si votre objectif principal est de maintenir des dimensions précises : Votre principal défi sera de prédire et de contrôler avec précision le retrait en gérant les caractéristiques de la poudre et le cycle de cuisson.

- Si votre objectif principal est d'éviter les défauts : Un préchauffage contrôlé et progressif et un taux de refroidissement lent sont non négociables pour éviter les fissures dues à la combustion du liant ou au choc thermique.

La maîtrise du processus de cuisson est fondamentale pour l'ingénierie de matériaux avancés aux propriétés adaptées.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat principal |

|---|---|---|

| Préchauffage (Dégraissage) | Élimine les lubrifiants/liants | Prévient les défauts |

| Frittage (Maintien) | La diffusion atomique lie les particules | Augmente la densité et la résistance |

| Refroidissement (Contrôlé) | Réduction lente et régulière de la température | Prévient les fissures et les contraintes |

| Compromis | Considération | Impact |

| Temps vs Température | Chaleur plus élevée ou temps plus longs | Risque de croissance de grains cassants |

| Densité vs Retrait | Élimination des pores | Nécessite un changement dimensionnel prévisible |

| Résistance vs Coût | Cycles complexes | Performances plus élevées à coût accru |

Prêt à maîtriser votre processus de frittage ?

Atteindre l'équilibre parfait entre densité, résistance et précision dimensionnelle nécessite un contrôle thermique précis. KINTEK est spécialisé dans les fours et étuves de laboratoire haute performance conçus pour des résultats de frittage fiables et reproductibles.

Nous fournissons l'équipement pour vous aider à :

- Optimiser les profils de temps et de température pour vos matériaux spécifiques.

- Contrôler les conditions atmosphériques pour prévenir l'oxydation et les défauts.

- Obtenir des résultats constants lot après lot.

Laissez nos experts vous aider à choisir le bon four pour vos besoins de R&D ou de production. Contactez KINTEL dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Quel est le rôle d'un four tubulaire dans le traitement thermique des électrolytes argyrodites ? Maîtriser la conductivité ionique

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise