En bref, le dépôt physique en phase vapeur (PVD) est un processus industriel utilisé pour appliquer des films minces haute performance sur une vaste gamme de produits. Ses applications vont du revêtement d'outils de coupe et d'implants médicaux à la fabrication de dispositifs semi-conducteurs, de panneaux solaires et à la création de finitions décoratives durables sur la quincaillerie et les bijoux du quotidien. Le PVD est la technologie de choix lorsque la surface d'un produit nécessite des propriétés fondamentalement différentes de celles de son matériau sous-jacent.

La valeur fondamentale du PVD ne réside pas dans une seule application, mais dans sa capacité à concevoir avec précision la surface d'un matériau. Il permet aux fabricants d'améliorer la dureté, de réduire la friction ou de modifier les propriétés optiques et électroniques sans altérer le composant principal.

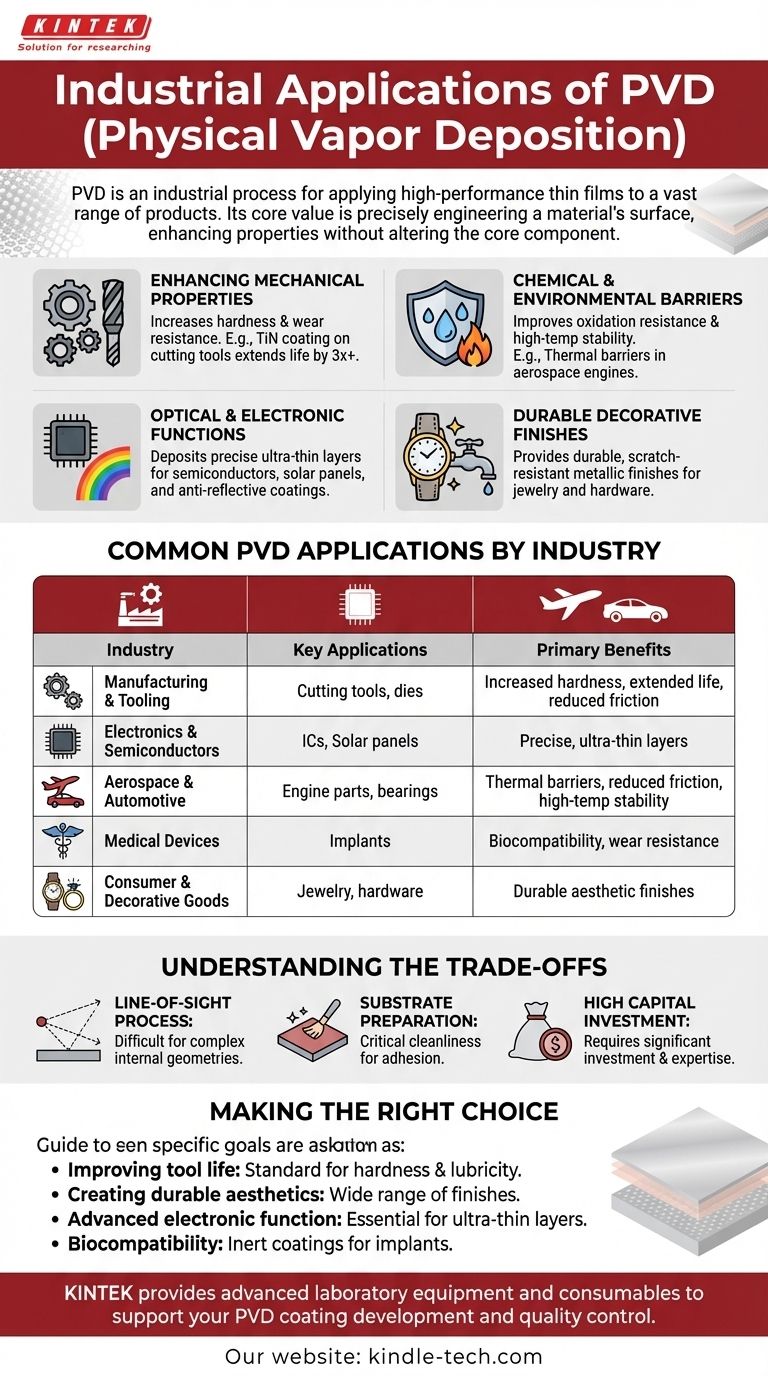

Pourquoi le PVD est-il si largement adopté ?

La polyvalence du PVD provient de sa capacité à résoudre des défis d'ingénierie distincts en appliquant une couche micro-mince de matériau spécialisé. Cette couche devient une partie intégrante du produit final, offrant des avantages que le matériau de base seul ne peut pas fournir.

Amélioration des propriétés mécaniques

Les revêtements PVD peuvent augmenter considérablement la dureté et la résistance à l'usure de la surface d'un composant. Ceci est essentiel pour les éléments soumis à un stress physique intense.

Un exemple typique est le revêtement d'outils de travail des métaux tels que les forets et les fraises avec des matériaux comme le nitrure de titane (TiN). Cela réduit la friction, permet des vitesses de coupe plus élevées et peut prolonger la durée de vie de l'outil d'un facteur trois ou plus.

Fournir des barrières chimiques et environnementales

Les films PVD peuvent agir comme un bouclier, protégeant le substrat de son environnement. Cela comprend l'amélioration de la résistance à l'oxydation et la fourniture de stabilité à haute température.

Dans l'industrie aérospatiale, le PVD est utilisé pour appliquer des revêtements de barrière thermique sur les composants de moteur, les protégeant de la chaleur extrême et de l'ablation. Il crée également des barrières de diffusion qui empêchent différentes couches d'un matériau de se mélanger.

Obtention de fonctions optiques et électroniques spécifiques

Le processus permet le dépôt de couches extrêmement minces, pures et uniformes, ce qui est essentiel pour l'électronique et l'optique modernes.

Cette capacité est fondamentale pour la fabrication de dispositifs semi-conducteurs et de panneaux solaires à couches minces. Elle est également utilisée pour créer des revêtements antireflets sur le verre ou des couches réfléchissantes spécifiques pour les miroirs et autres composants optiques.

Création de finitions décoratives durables

Le PVD offre un moyen d'appliquer une finition métallique brillante beaucoup plus durable que le placage traditionnel. Le revêtement reflète la texture de surface sous-jacente, offrant un lustre haut de gamme sans nécessiter de polissage post-traitement.

C'est pourquoi le PVD est omniprésent dans des produits tels que les bijoux, la quincaillerie de cuisine et de salle de bain, les poignées de porte et autres articles où l'esthétique et la résistance aux rayures et au ternissement sont cruciales.

Applications courantes du PVD par industrie

Bien que les principes soient universels, les applications spécifiques sont adaptées aux exigences uniques de chaque secteur.

Fabrication et outillage

L'application la plus courante concerne les outils de coupe, les poinçons et les matrices de formage. L'objectif est simple : augmenter la dureté, réduire la friction et prolonger la durée de vie opérationnelle.

Électronique et semi-conducteurs

Le PVD est indispensable pour déposer les couches conductrices et isolantes nécessaires à la construction de circuits intégrés, de transistors et d'autres composants microélectroniques.

Aérospatiale et automobile

En plus des barrières thermiques, les revêtements PVD sont utilisés sur les pièces de moteur et les roulements pour réduire la friction et améliorer l'efficacité et la longévité.

Dispositifs médicaux

Le PVD crée des revêtements biocompatibles pour les implants médicaux, tels que les prothèses articulaires et les stimulateurs cardiaques. Ces revêtements inertes empêchent les réactions indésirables avec le corps et améliorent la résistance à l'usure.

Biens de consommation et décoratifs

Cette catégorie étendue comprend tout, des boîtiers de montres et des bijoux aux robinets et luminaires. Le PVD offre une large palette de couleurs métalliques résistantes à la décoloration et à l'usure. Il est également utilisé pour la fine couche d'aluminium dans les emballages alimentaires et les ballons.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'appliquer correctement.

C'est un processus à ligne de visée

Le matériau de revêtement vaporisé voyage en ligne droite à l'intérieur de la chambre à vide. Cela signifie que les géométries internes complexes ou les surfaces cachées peuvent être très difficiles à revêtir uniformément sans une rotation sophistiquée de la pièce.

La préparation du substrat est critique

Le succès du revêtement PVD dépend fortement de la propreté et de la préparation du substrat. Toute contamination de surface compromettra l'adhérence et l'intégrité du film, entraînant une défaillance.

Il implique un investissement en capital élevé

L'équipement de revêtement PVD fonctionne sous vide poussé et nécessite un investissement en capital et une expertise technique importants. Cela le rend le mieux adapté à la production de grande valeur ou à haut volume où les avantages en matière de performance justifient le coût.

Faire le bon choix pour votre objectif

La décision d'utiliser le PVD doit être motivée par le résultat de performance spécifique que vous souhaitez atteindre.

- Si votre objectif principal est d'améliorer la durée de vie et les performances des outils : Les revêtements PVD sont la norme de l'industrie pour améliorer la dureté et la lubrification des outils de coupe et de formage.

- Si votre objectif principal est de créer une esthétique durable et haut de gamme : Le PVD offre une large gamme de finitions métalliques pour les biens de consommation qui sont très résistantes aux rayures et au ternissement.

- Si votre objectif principal est une fonction électronique ou optique avancée : Le PVD est essentiel pour déposer les couches ultra-fines et précises requises dans les semi-conducteurs, les capteurs et les panneaux solaires.

- Si votre objectif principal est la biocompatibilité ou la résistance chimique : Le PVD est utilisé pour créer des revêtements de barrière inertes pour les implants médicaux et les composants exposés à des environnements difficiles.

En fin de compte, le PVD est l'outil industriel de choix pour améliorer fondamentalement la surface d'un matériau afin de répondre à une exigence de performance spécifique.

Tableau récapitulatif :

| Industrie | Applications PVD clés | Avantages principaux |

|---|---|---|

| Fabrication et Outillage | Outils de coupe, forets, matrices | Dureté accrue, durée de vie prolongée de l'outil, friction réduite |

| Électronique et Semi-conducteurs | Circuits intégrés, panneaux solaires | Couches conductrices/isolantes précises et ultra-fines |

| Aérospatiale et Automobile | Composants de moteur, roulements | Barrières thermiques, friction réduite, stabilité à haute température |

| Dispositifs Médicaux | Implants (articulations, stimulateurs cardiaques) | Biocompatibilité, résistance à l'usure, protection contre la corrosion |

| Biens de Consommation et Décoratifs | Bijoux, quincaillerie, luminaires | Finitions esthétiques durables et résistantes aux rayures |

Prêt à améliorer les performances de votre produit avec un revêtement PVD ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour soutenir votre développement de revêtement PVD et vos processus de contrôle qualité. Que vous fabriquiez des outils de coupe, des implants médicaux ou des appareils électroniques grand public, nos solutions peuvent vous aider à obtenir les propriétés de surface précises dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à votre application. Concevons ensemble une meilleure surface pour votre produit.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications