Essentiellement, une atmosphère inerte est un environnement contrôlé et non réactif. Elle est utilisée pour protéger les matériaux et les processus sensibles des effets nocifs des gaz réactifs présents dans l'air normal, notamment l'oxygène. En remplaçant l'air par un gaz stable comme l'azote ou l'argon, vous pouvez prévenir les réactions chimiques indésirables, stopper la dégradation et assurer la sécurité.

Le problème fondamental est que l'air qui nous entoure est chimiquement agressif. Une atmosphère inerte résout ce problème en créant une bulle protectrice de gaz non réactif, isolant un processus de l'influence imprévisible et souvent destructrice de l'oxygène et de l'humidité.

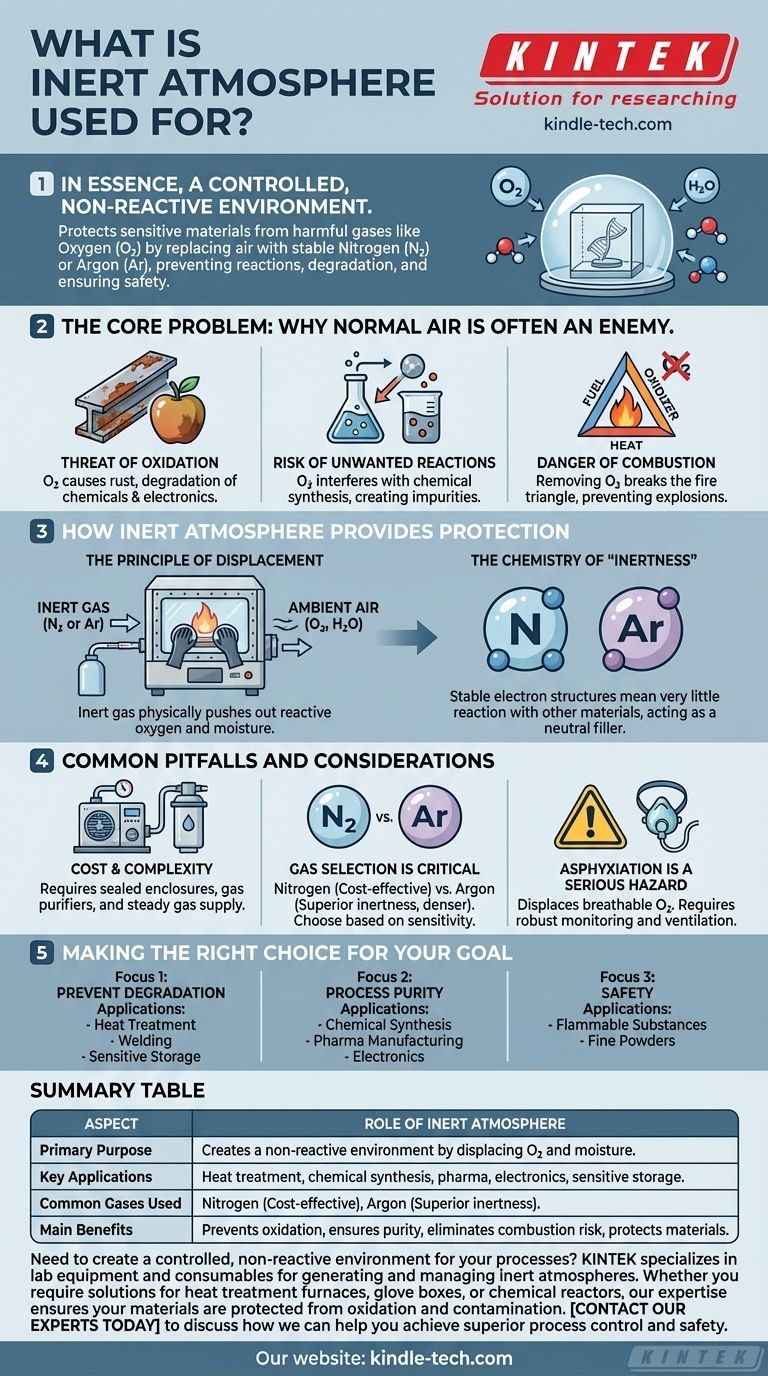

Le problème fondamental : pourquoi l'air normal est souvent un ennemi

L'air normal est un mélange de gaz, mais sa teneur en oxygène d'environ 21 % est la principale source de problèmes pour de nombreux processus scientifiques et industriels.

La menace de l'oxydation

L'oxygène est très réactif et cherche à se combiner avec d'autres éléments. Ce processus, appelé oxydation, est responsable de la rouille du fer, du brunissement d'une pomme coupée et de la dégradation des produits chimiques et des composants électroniques sensibles.

Dans de nombreuses applications, cette dégradation est inacceptable et peut entraîner une défaillance du produit ou des résultats expérimentaux inexacts.

Le risque de réactions indésirables

Dans les processus contrôlés comme la synthèse chimique ou la fabrication pharmaceutique, l'objectif est de produire une molécule spécifique. L'oxygène de l'air peut interférer avec la réaction prévue, créant des impuretés ou des sous-produits qui ruinent le lot.

Une atmosphère inerte garantit que les seuls produits chimiques qui réagissent sont ceux que vous avez intentionnellement introduits.

Le danger de combustion

Le feu nécessite trois éléments : du combustible, de la chaleur et un comburant (généralement l'oxygène). De nombreux processus industriels impliquent des matériaux inflammables et des températures élevées.

En éliminant l'oxygène de l'environnement, vous brisez le triangle du feu. C'est une mesure de sécurité essentielle utilisée pour prévenir les incendies et les explosions dans les environnements à haut risque.

Comment une atmosphère inerte offre une protection

La solution est conceptuellement simple : remplacer le mauvais air par un bon gaz. La science derrière cela repose sur la création d'un environnement chimiquement stable.

Le principe de déplacement

La technique fondamentale est le déplacement de gaz. Un gaz inerte, tel que l'azote (N₂) ou l'argon (Ar), est pompé dans une enceinte scellée comme un four, une boîte à gants ou un réacteur chimique.

Ce gaz inerte entrant chasse physiquement l'air ambiant, éliminant l'oxygène réactif et la vapeur d'eau.

La chimie de « l'inertie »

Les gaz comme l'azote et l'argon sont dits « inertes » car ils sont extrêmement stables et non réactifs dans la plupart des conditions. Leurs structures électroniques sont complètes, ce qui leur donne très peu d'incitation à réagir avec d'autres matériaux.

Ils peuvent entourer un échantillon sensible sans le modifier, agissant comme un gaz de remplissage neutre et protecteur. Cela maintient l'intégrité de l'échantillon même dans des conditions changeantes, comme la chaleur élevée d'un four.

Pièges courants et considérations

Bien que puissante, la mise en place d'une atmosphère inerte n'est pas sans défis. Comprendre les compromis est essentiel pour une application réussie.

Coût et complexité

La création et le maintien d'une atmosphère inerte nécessitent un équipement spécialisé. Cela peut inclure des enceintes scellées, des pompes à vide, des purificateurs de gaz et un approvisionnement constant en gaz inerte de haute pureté, ce qui augmente les coûts opérationnels et la complexité.

Le choix du gaz est critique

L'azote est le choix le plus courant et le plus rentable. Cependant, l'argon est plus dense que l'air et peut être plus efficace pour déplacer l'oxygène dans certaines configurations. Pour les applications extrêmement sensibles, l'inertie supérieure de l'argon peut être requise malgré son coût plus élevé.

L'asphyxie est un danger grave

C'est la considération de sécurité la plus critique. Les gaz inertes déplacent l'oxygène. En cas de fuite dans une pièce mal ventilée, ils peuvent abaisser la concentration d'oxygène respirable à des niveaux dangereusement bas, créant un risque d'étouffement silencieux et mortel pour le personnel.

Tous les systèmes utilisant des gaz inertes nécessitent des protocoles de sécurité robustes, y compris la surveillance du niveau d'oxygène et une ventilation adéquate.

Faire le bon choix pour votre objectif

Appliquer cette technique efficacement dépend entièrement de ce que vous essayez d'accomplir.

- Si votre objectif principal est d'empêcher la dégradation des matériaux : Une atmosphère inerte est essentielle pour protéger les matériaux sensibles à l'oxygène, en particulier lors de processus tels que le traitement thermique, le soudage ou le stockage de produits chimiques réactifs.

- Si votre objectif principal est la pureté du processus : Le déplacement de l'oxygène est non négociable pour la synthèse chimique, la production pharmaceutique et la fabrication de composants électroniques où la contamination atmosphérique peut entraîner une défaillance catastrophique.

- Si votre objectif principal est la sécurité : L'élimination de l'oxygène est une stratégie fondamentale pour prévenir les incendies et les explosions lors du travail avec des substances inflammables ou des poudres fines.

En contrôlant délibérément l'atmosphère à laquelle votre travail est exposé, vous obtenez un contrôle ultime sur sa sécurité et son succès.

Tableau récapitulatif :

| Aspect | Rôle de l'atmosphère inerte |

|---|---|

| Objectif principal | Crée un environnement non réactif en déplaçant l'oxygène et l'humidité de l'air. |

| Applications clés | Traitement thermique, synthèse chimique, fabrication pharmaceutique, électronique, stockage de matériaux sensibles. |

| Gaz couramment utilisés | Azote (rentable), Argon (inertie supérieure pour les applications sensibles). |

| Principaux avantages | Prévient l'oxydation, assure la pureté du processus, élimine le risque de combustion, protège l'intégrité des matériaux. |

Besoin de créer un environnement contrôlé et non réactif pour vos processus ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour générer et gérer des atmosphères inertes. Que vous ayez besoin de solutions pour les fours de traitement thermique, les boîtes à gants ou les réacteurs chimiques, notre expertise garantit que vos matériaux sont protégés contre l'oxydation et la contamination. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir un contrôle de processus et une sécurité supérieurs.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus