En bref, une cathode de pulvérisation magnétron est le composant central d'un système de dépôt sous vide qui maintient le matériau source (la « cible ») à revêtir. Elle utilise une combinaison puissante d'un champ magnétique intense et d'une haute tension négative. Cette disposition crée et confine un plasma dense près de la cible, qui bombarde efficacement le matériau et éjecte des atomes qui se déposent ensuite sous forme de couche mince sur un substrat.

La fonction critique d'une cathode de pulvérisation magnétron n'est pas seulement de maintenir le matériau, mais d'agir comme un moteur pour l'ensemble du processus. En utilisant un champ magnétique pour piéger les électrons, elle augmente considérablement l'efficacité de la génération de plasma, permettant des vitesses de dépôt plus rapides et des couches de meilleure qualité à des pressions de fonctionnement plus faibles.

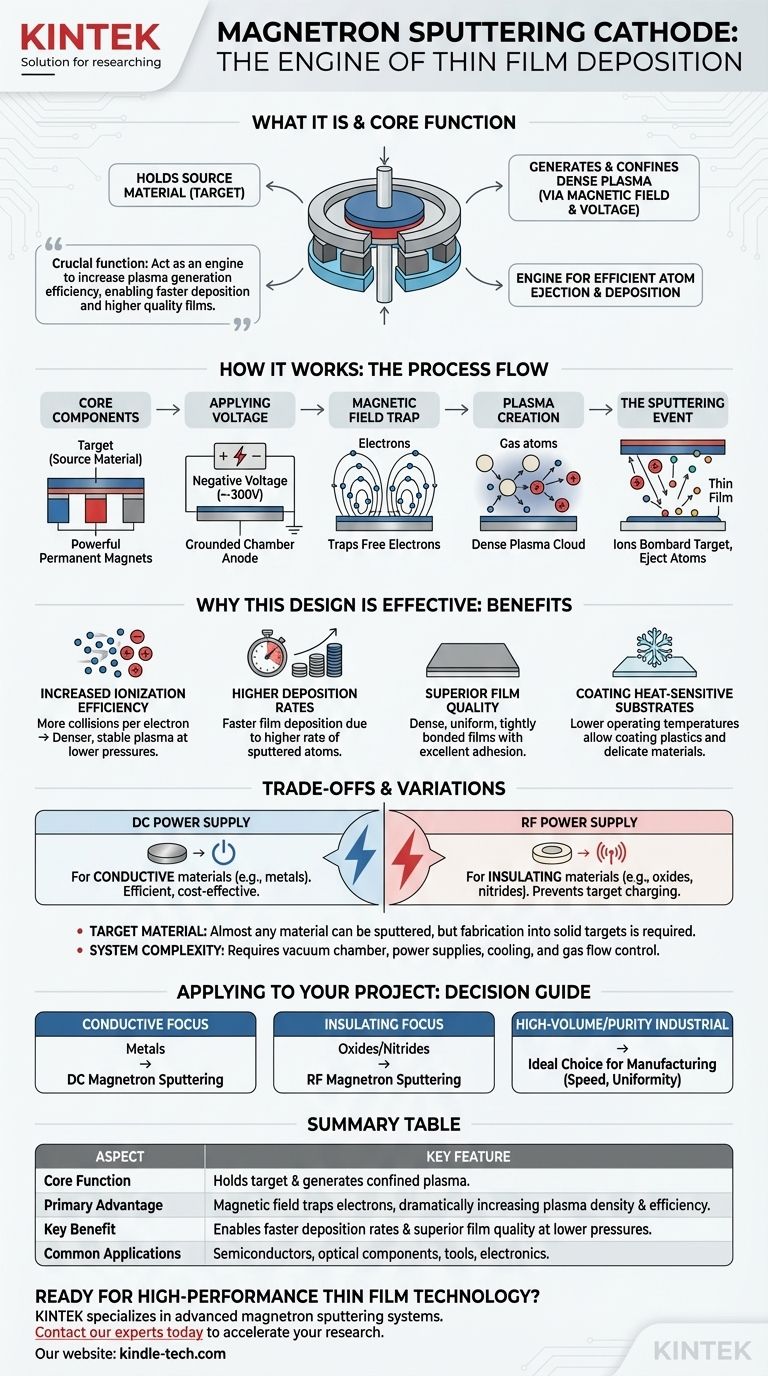

Comment fonctionne une cathode de pulvérisation magnétron

Pour comprendre la pulvérisation magnétron, nous devons d'abord comprendre le rôle de la cathode. C'est un assemblage soigneusement conçu qui orchestre un champ électrique, un champ magnétique et un matériau source pour obtenir un résultat spécifique.

Les composants de base

L'assemblage se compose de deux parties principales fonctionnant à l'unisson. La cible est un bloc du matériau pur que vous souhaitez déposer (par exemple, titane, silicium ou un alliage). Derrière cette cible se trouve une configuration d'aimants permanents puissants.

Application de la tension

L'ensemble de la cathode, y compris la cible, est électriquement isolé et connecté à une alimentation électrique. Une forte tension négative, généralement autour de -300V, lui est appliquée. Les parois de la chambre à vide sont généralement mises à la terre, agissant comme anode.

Le rôle du champ magnétique

Les aimants créent un champ magnétique intense avec des lignes de champ qui courent parallèlement à la surface de la cible avant de s'arquer. Ce champ magnétique agit comme un piège pour les électrons libres à proximité immédiate de la cible.

Création du plasma

Lorsque les électrons sont piégés dans ce champ magnétique, ils sont forcés de parcourir de longs chemins en spirale près de la surface de la cible au lieu de s'envoler directement vers les parois de la chambre. Cela augmente considérablement la probabilité qu'ils entrent en collision avec des atomes de gaz neutres (comme l'argon) introduits dans la chambre.

Ces collisions à haute énergie arrachent des électrons aux atomes de gaz, créant un nuage dense d'ions gazeux chargés positivement et davantage d'électrons libres. Ce nuage auto-entretenu est le plasma.

L'événement de pulvérisation

Les ions nouvellement créés dans le plasma sont alors fortement attirés par la cible chargée négativement. Ils accélèrent vers la cible, bombardant sa surface avec une énergie cinétique significative.

Si l'énergie transférée par un ion est suffisante, il arrachera physiquement ou « pulvérisera » des atomes du matériau cible. Ces atomes pulvérisés traversent le vide et se déposent sur le substrat, construisant une couche mince couche par couche.

Pourquoi cette conception est si efficace

Le génie de la cathode magnétron réside dans son efficacité. Le confinement magnétique des électrons est la différence clé qui l'élève au-dessus des méthodes de pulvérisation par diode plus simples.

Efficacité d'ionisation accrue

En piégeant les électrons, le magnétron garantit que chaque électron participe à beaucoup plus de collisions d'ionisation avant d'être perdu. Cela crée un plasma beaucoup plus dense et plus stable à des pressions de gaz nettement inférieures.

Taux de dépôt plus élevés

Un plasma plus dense signifie qu'il y a plus d'ions positifs disponibles pour bombarder la cible. Cela se traduit directement par un taux d'atomes pulvérisés plus élevé, permettant un dépôt de film beaucoup plus rapide, ce qui est essentiel pour la production industrielle.

Qualité de film supérieure

La haute énergie des atomes pulvérisés les aide à former un film très dense, uniforme et étroitement lié sur le substrat. Il en résulte des revêtements avec une excellente adhérence et durabilité.

Revêtement de substrats sensibles à la chaleur

La haute efficacité du magnétron signifie que moins d'énergie est gaspillée. Le processus peut fonctionner à des pressions plus basses, réduisant la quantité de bombardement de particules en phase gazeuse sur le substrat. Cela maintient le substrat plus frais, permettant le revêtement de plastiques et d'autres matériaux sensibles à la chaleur.

Comprendre les compromis et les variations

Bien qu'incroyablement puissante, la cathode de pulvérisation magnétron fait partie d'un système avec des exigences et des variations spécifiques qui doivent être prises en compte.

Alimentation CC par rapport à la RF

Le choix de l'alimentation est critique et dépend entièrement du matériau cible. Une alimentation à courant continu (CC) est utilisée pour les matériaux conducteurs comme les métaux. Pour les matériaux isolants comme les céramiques, une alimentation à radiofréquence (RF) est nécessaire pour empêcher une accumulation de charge positive sur la surface de la cible, ce qui arrêterait sinon le processus de pulvérisation.

Matériau et géométrie de la cible

Le processus est exceptionnellement polyvalent et peut pulvériser presque tous les métaux, alliages ou composés. Cependant, le matériau source doit d'abord être fabriqué en une cible solide, ce qui peut parfois être un défi pour les matériaux cassants ou complexes.

Complexité du système

Un système de pulvérisation magnétron n'est pas un dispositif simple. Il nécessite une chambre à vide, des alimentations haute tension, des systèmes de refroidissement pour la cathode et un contrôle précis du débit de gaz, ce qui en fait un investissement important en équipement et en expertise.

Comment appliquer cela à votre projet

Votre choix de configuration de pulvérisation magnétron est déterminé par le matériau que vous devez déposer et vos objectifs de production.

- Si votre objectif principal est de déposer des matériaux conducteurs comme les métaux : Un système de pulvérisation magnétron CC offre la solution la plus efficace et la plus rentable pour un dépôt à haut débit.

- Si votre objectif principal est de déposer des matériaux isolants comme les oxydes ou les nitrures : Un système de pulvérisation magnétron RF est essentiel pour surmonter le défi technique de la charge de la cible.

- Si votre objectif principal est le revêtement industriel de haute qualité et à grand volume : La vitesse, l'uniformité et l'excellente adhérence fournies par la pulvérisation magnétron en font un choix idéal pour la fabrication.

En fin de compte, la cathode de pulvérisation magnétron est un outil précisément conçu pour contrôler le plasma au niveau atomique, permettant la création de matériaux avancés et de surfaces haute performance.

Tableau récapitulatif :

| Aspect | Caractéristique clé |

|---|---|

| Fonction principale | Maintient le matériau cible et génère un plasma confiné pour la pulvérisation. |

| Avantage principal | Le champ magnétique piège les électrons, augmentant considérablement la densité et l'efficacité du plasma. |

| Bénéfice clé | Permet des vitesses de dépôt plus rapides et une qualité de film supérieure à des pressions plus faibles. |

| Applications courantes | Revêtement de semi-conducteurs, composants optiques, outils et électronique grand public. |

Prêt à intégrer une technologie de couche mince haute performance dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation magnétron conçus pour la précision et la fiabilité. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise garantit que vous obtenez la bonne solution pour déposer des films conducteurs ou isolants avec une excellente adhérence et uniformité.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de pulvérisation de KINTEK peuvent accélérer votre recherche et votre développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Instrument de tamisage électromagnétique tridimensionnel

- Électrode en feuille de platine pour applications en laboratoire de batteries

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications