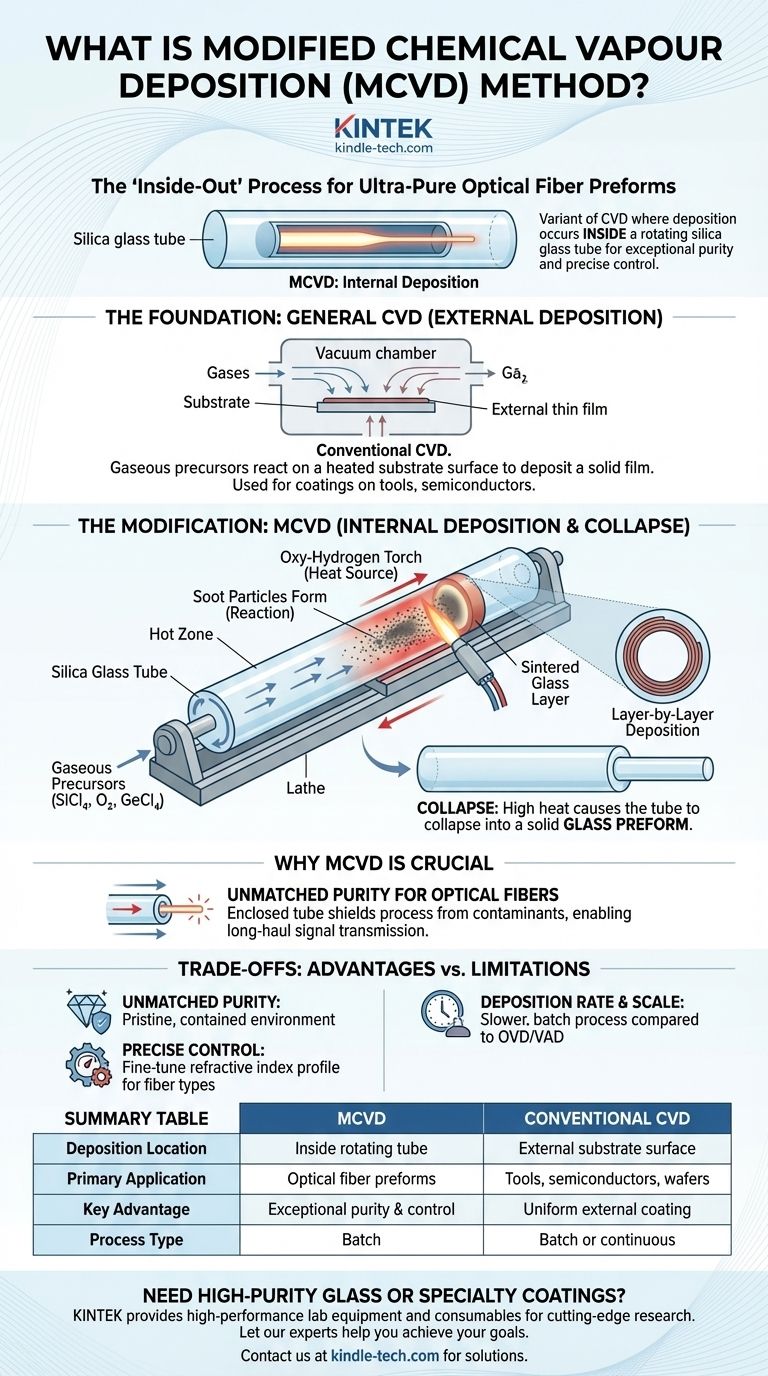

Le Dépôt Chimique en Phase Vapeur Modifié (MCVD) est un procédé de fabrication hautement spécialisé utilisé pour créer les préformes de verre ultra-pures qui sont étirées en fibres optiques. C'est une variante du Dépôt Chimique en Phase Vapeur (CVD) où le dépôt de matière se produit à l'intérieur d'un tube de verre de silice rotatif, plutôt que sur une surface externe. Cette approche "de l'intérieur vers l'extérieur" est la modification clé, permettant une pureté exceptionnelle et un contrôle précis de la composition du matériau, ce qui est essentiel pour les télécommunications modernes.

Le concept fondamental à saisir est que la MCVD a transformé la fabrication en déplaçant la réaction chimique dans un environnement clos et vierge. Ce changement unique — passer du revêtement externe d'un objet à la construction interne de matière à l'intérieur d'un tube — a été la percée qui a permis la création de fibres optiques à faible perte, formant l'épine dorsale physique d'Internet.

Le Fondement : Comprendre le CVD Général

Pour apprécier ce qui rend la MCVD unique, nous devons d'abord comprendre les principes fondamentaux du Dépôt Chimique en Phase Vapeur (CVD) sur lequel elle est basée.

Qu'est-ce que le Dépôt Chimique en Phase Vapeur ?

Le Dépôt Chimique en Phase Vapeur est un procédé utilisé pour appliquer un film mince et solide sur un substrat (une pièce à usiner). Il y parvient non pas en pulvérisant un liquide ou en faisant fondre un solide, mais par une réaction chimique qui se produit à l'état gazeux.

Le Mécanisme Central

Le processus se déroule dans une chambre de réaction, souvent sous vide. Des précurseurs chimiques gazeux — des molécules volatiles contenant les atomes que vous souhaitez déposer — sont introduits dans la chambre. Le substrat est chauffé, et lorsque les gaz précurseurs entrent en contact avec cette surface chaude, ils réagissent ou se décomposent, laissant derrière eux le matériau solide désiré sous forme de film mince lié à la surface.

Applications Courantes

Le CVD général est un cheval de bataille dans de nombreuses industries. Il est utilisé pour déposer des revêtements durs et résistants à la corrosion sur des outils de coupe, faire croître des films minces pour les semi-conducteurs et l'électronique, et créer des couches photovoltaïques pour les cellules solaires à couches minces.

La "Modification" : Comment la MCVD Change la Donne

La MCVD reprend les principes du CVD et les adapte à une application très spécifique et exigeante : la fabrication du cœur d'une fibre optique.

Passer du Dépôt Externe au Dépôt Interne

Contrairement au CVD conventionnel qui revêt l'extérieur d'un objet, la MCVD dépose la matière sur la paroi intérieure d'un tube de silice de haute pureté. Ce tube est monté sur un tour et tourne continuellement pour assurer l'uniformité.

Le Processus MCVD Étape par Étape

-

Réaction : Un mélange précis de précurseurs gazeux, typiquement du tétrachlorure de silicium (SiCl₄) et de l'oxygène (O₂), passe à l'intérieur du tube rotatif. Des dopants comme le tétrachlorure de germanium (GeCl₄) sont ajoutés pour contrôler l'indice de réfraction.

-

Dépôt : Une source de chaleur, généralement une torche oxy-hydrogène, traverse la longueur du tube de l'extérieur. La chaleur intense crée une zone chaude localisée, provoquant la réaction des gaz à l'intérieur et la formation de particules de verre microscopiques (suie).

-

Frittage : Ces particules de suie sont déposées sur la paroi interne du tube juste en aval de la zone chaude mobile. Alors que la torche continue son passage, elle chauffe cette couche de suie nouvellement déposée, la fusionnant ou la frittant en une couche de verre solide et transparente.

-

Effondrement : Ce processus est répété des dizaines, voire des centaines de fois, construisant couche après couche pour créer la structure de cœur et de gaine souhaitée. Finalement, la chaleur est augmentée de manière significative, provoquant l'effondrement du tube ramolli vers l'intérieur sous l'effet de la tension superficielle pour former une tige de verre solide connue sous le nom de préforme.

Pourquoi cette Méthode est Cruciale pour la Fibre Optique

La préforme créée par la MCVD est une version agrandie de la fibre optique finale. La pureté exceptionnelle obtenue en menant la réaction à l'intérieur d'un tube scellé est ce qui permet aux signaux lumineux de voyager sur des kilomètres avec une perte de signal minimale.

Comprendre les Compromis

Aucun processus n'est parfait. La conception spécifique de la MCVD apporte de puissants avantages mais aussi des limitations inhérentes.

Avantage : Pureté Inégalée

Le tube clos agit comme sa propre chambre de réaction vierge, protégeant le processus de dépôt des contaminants environnementaux tels que la poussière ou la vapeur d'eau. C'est la raison principale pour laquelle la MCVD produit un verre suffisamment pur pour la fibre optique longue distance.

Avantage : Contrôle Précis de la Composition

En ajustant minutieusement le mélange gazeux pour chaque passage de la torche, les fabricants peuvent créer un profil d'indice de réfraction très précis. Ce contrôle est essentiel pour concevoir différents types de fibres, telles que monomodes ou multimodes, pour des applications spécifiques.

Limitation : Vitesse de Dépôt et Échelle

La MCVD est un processus discontinu et est relativement lente par rapport aux méthodes alternatives développées plus tard, telles que le Dépôt en Phase Vapeur Externe (OVD) et le Dépôt Axial en Phase Vapeur (VAD). Ces autres méthodes ont été conçues pour produire des préformes plus grandes à un rythme plus rapide, mais nécessitent souvent une étape de frittage séparée.

Faire le Bon Choix pour Votre Objectif

Le choix entre la MCVD et d'autres méthodes de dépôt est entièrement dicté par la pureté et la structure requises du produit final.

- Si votre objectif principal est de créer du verre ultra-pur pour des fibres optiques ou des composants laser spécialisés : La MCVD est la technologie de référence en raison de sa pureté inégalée et de son contrôle précis du profil d'indice de réfraction.

- Si votre objectif principal est de revêtir un objet 3D complexe comme un outil ou une plaquette de semi-conducteur : Un procédé CVD externe conventionnel est le choix approprié, car il est conçu pour revêtir uniformément des surfaces externes.

- Si votre objectif principal est la production en grand volume de préformes de fibres optiques : Vous pourriez envisager des méthodes alternatives comme l'OVD ou le VAD, qui peuvent offrir des taux de dépôt plus élevés pour la production de masse.

Comprendre la différence fondamentale entre le dépôt interne et externe est la clé pour sélectionner le bon outil pour votre objectif en science des matériaux.

Tableau Récapitulatif :

| Caractéristique | MCVD | CVD Conventionnel |

|---|---|---|

| Lieu du Dépôt | À l'intérieur d'un tube de silice rotatif | Sur la surface externe d'un substrat |

| Application Principale | Fabrication de préformes de fibres optiques ultra-pures | Revêtement d'outils, de semi-conducteurs et de plaquettes |

| Avantage Clé | Pureté exceptionnelle et contrôle précis de la composition | Revêtement uniforme de formes externes 3D complexes |

| Type de Processus | Processus discontinu (batch) | Peut être discontinu ou continu |

Besoin de Développer du Verre Ultra-Pur ou des Revêtements Spécialisés ?

Le contrôle précis et la pureté inégalée du processus MCVD sont essentiels pour les matériaux avancés. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables haute performance nécessaires à la recherche et au développement de pointe dans des domaines tels que la fibre optique et la science des matériaux.

Laissez nos experts vous aider à atteindre vos objectifs. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quels sont les avantages d'un four rotatif ? Obtenez une homogénéité et une efficacité supérieures pour les poudres et les granulés

- Quels sont les avantages de l'utilisation d'un four tubulaire rotatif pour les catalyseurs MoVOx ? Amélioration de l'uniformité et de la cristallinité

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Quel est le but du prétraitement des échantillons de charbon ? Assurer une pyrolyse précise grâce au séchage à l'azote

- Quels sont les avantages et les inconvénients du four rotatif ? Maximiser l'uniformité et l'efficacité du traitement thermique