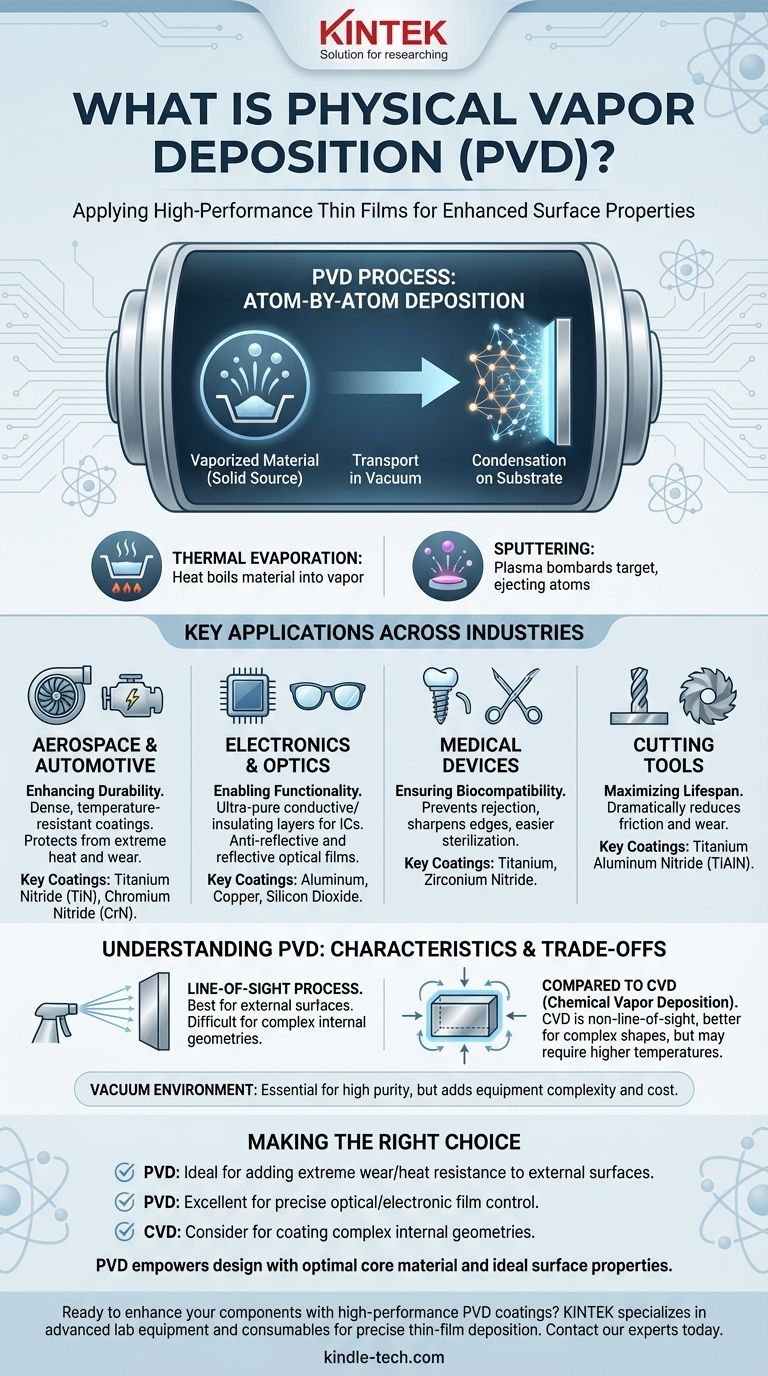

À la base, le dépôt physique en phase vapeur (PVD) est utilisé pour appliquer des films minces haute performance sur une grande variété de surfaces. Ce processus est essentiel dans des secteurs allant de l'aérospatiale et de l'électronique aux dispositifs médicaux et aux outils de coupe. En déposant un matériau vaporisé sur un substrat sous vide, le PVD améliore la durabilité, la fonction ou l'apparence d'un composant d'une manière que le matériau de base ne peut pas réaliser seul.

Le PVD ne consiste pas à fabriquer un objet, mais à améliorer fondamentalement sa surface. Il permet aux ingénieurs d'ajouter des propriétés spécifiques — telles qu'une dureté extrême, une résistance à la chaleur ou des caractéristiques optiques précises — en déposant une couche ultra-mince d'un matériau différent atome par atome.

La fonction principale : Modifier les surfaces avec des films minces

Le dépôt physique en phase vapeur est une famille de processus qui partagent tous un objectif : créer un revêtement fonctionnel très mince sur une pièce, souvent appelée substrat.

Qu'est-ce qu'un « film mince » ?

Un film mince est une couche de matériau dont l'épaisseur varie de quelques nanomètres à plusieurs micromètres. Cette couche est conçue pour posséder des propriétés spécifiques qui font défaut à l'objet sous-jacent, ou substrat.

Ces films ne sont pas comme une couche de peinture ; ils sont liés atomiquement à la surface, créant une nouvelle surface intégrée avec des caractéristiques supérieures.

Comment fonctionne le PVD : Le principe de base

Tous les processus PVD se déroulent à l'intérieur d'une chambre à vide pour garantir la pureté du film. Les étapes de base consistent à vaporiser un matériau source solide, à transporter cette vapeur à travers la chambre et à la faire se condenser sur le substrat.

Les deux méthodes les plus courantes sont l'évaporation thermique, qui utilise la chaleur pour faire bouillir le matériau en vapeur, et la pulvérisation cathodique (sputtering), qui utilise un plasma pour bombarder une cible et éjecter des atomes qui se déposent ensuite sur le substrat.

Applications clés dans diverses industries

Les capacités uniques du PVD le rendent essentiel pour la création de produits de grande valeur où la performance de surface est critique.

Pour l'aérospatiale et l'automobile : Améliorer la durabilité

Le PVD est utilisé pour appliquer des revêtements denses et résistants à la température sur des composants tels que les aubes de turbine des moteurs à réaction. Ces films protègent les pièces de la chaleur et des contraintes extrêmes de fonctionnement, prolongeant considérablement leur durée de vie.

Dans les applications automobiles, il fournit des revêtements durs et résistants à l'usure pour les pièces de moteur et des finitions décoratives beaucoup plus durables que le chromage traditionnel.

Pour l'électronique et l'optique : Permettre la fonctionnalité

L'industrie des semi-conducteurs dépend fortement du PVD pour déposer les couches précises et ultra-pures de matériaux conducteurs et isolants qui forment les circuits intégrés.

Le PVD est également utilisé pour appliquer des films optiques. Cela comprend les revêtements antireflets sur les verres de lunettes et les panneaux solaires, ainsi que les couches réfléchissantes dans les écrans holographiques et les miroirs.

Pour les dispositifs médicaux : Assurer la biocompatibilité

Les implants médicaux et les instruments chirurgicaux sont fréquemment revêtus par PVD. Ces revêtements peuvent rendre un implant plus biocompatible, empêchant le rejet par l'organisme, et peuvent donner aux instruments chirurgicaux un tranchant extrêmement dur, aiguisé et facile à stériliser.

Pour les outils de coupe : Maximiser la durée de vie

Les forets, les fraises et autres outils industriels sont souvent revêtus de matériaux tels que le nitrure de titane par PVD. Ce film dur et résistant à la corrosion réduit considérablement la friction et l'usure, permettant aux outils de durer plus longtemps et de mieux fonctionner.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses caractéristiques est essentiel pour l'utiliser efficacement.

Le PVD est un processus à « ligne de mire »

Étant donné que le matériau vaporisé voyage en ligne droite de la source au substrat, le PVD fonctionne mieux sur les surfaces externes. Il est très difficile de revêtir des géométries internes complexes ou les faces arrière des objets sans dispositifs de rotation complexes.

Le rôle du vide

Fonctionner sous vide est essentiel pour créer des films de haute pureté exempts de contamination. Cependant, cette exigence signifie que l'équipement PVD est complexe et représente un investissement en capital important.

Note sur le dépôt chimique en phase vapeur (CVD)

Le PVD est souvent comparé au dépôt chimique en phase vapeur (CVD), qui utilise des réactions chimiques pour faire croître un film sur une surface. Contrairement au PVD, le CVD est un processus sans ligne de mire, ce qui le rend meilleur pour revêtir des formes complexes. Bien que parfois plus abordable, les processus CVD nécessitent souvent des températures plus élevées et peuvent être moins purs que le PVD.

Faire le bon choix pour votre objectif

Décider si le PVD est approprié dépend entièrement du résultat souhaité pour votre composant.

- Si votre objectif principal est d'ajouter une résistance à l'usure ou à la chaleur à une surface externe : Le PVD est un choix standard de l'industrie pour créer des revêtements extrêmement durs, denses et purs.

- Si votre objectif principal est de déposer un film optique ou électronique précis : Le PVD offre un excellent contrôle sur l'épaisseur et la composition du film, ce qui le rend idéal pour les semi-conducteurs et les cellules solaires.

- Si votre objectif principal est de revêtir une géométrie interne complexe : Vous devriez explorer des méthodes alternatives comme le dépôt chimique en phase vapeur (CVD), qui n'est pas limité par la ligne de mire.

En fin de compte, le PVD vous permet de concevoir avec le meilleur matériau pour la structure de base, tout en appliquant le matériau idéal pour l'interaction de surface.

Tableau récapitulatif :

| Application | Avantage clé | Revêtements PVD courants |

|---|---|---|

| Aérospatiale et Automobile | Résistance extrême à la chaleur et à l'usure | Nitrure de titane (TiN), Nitrure de chrome (CrN) |

| Électronique et Optique | Couches conductrices/isolantes précises | Aluminium, Cuivre, Dioxyde de silicium |

| Dispositifs médicaux | Biocompatibilité et stérilisation | Titane, Nitrure de zirconium |

| Outils de coupe | Durée de vie prolongée et friction réduite | Nitrure de titane et d'aluminium (TiAlN) |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le dépôt de films minces de précision. Que vous soyez dans l'aérospatiale, le médical ou l'électronique, nos solutions vous aident à obtenir des propriétés de surface supérieures. Contactez nos experts dès aujourd'hui pour discuter des besoins de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quelle est la signification du dépôt en phase vapeur ? Un guide des technologies de revêtement par couches minces

- Quels sont les deux principaux types de systèmes CVD basés sur leur méthode de chauffage ? Architectures à paroi chaude et à paroi froide

- Quel est l'effet de la pression et de l'énergie ionique dans le processus de pulvérisation? Optimiser la densité du film et la couverture des marches

- Quels sont les avantages de l'utilisation d'un système CVD pour le traitement de l'eau par les nanotubes de carbone ? Obtenir une précision supérieure des nano-adsorbants

- Qu'est-ce que la pulvérisation ionique ? Un guide pour le dépôt de couches minces de haute précision

- Comment les diamants cultivés en laboratoire sont-ils créés par CVD ? Découvrez la science des gemmes fabriquées par l'homme

- Quelle est une considération clé lors de l'utilisation du CVD à plasma haute densité (HDP-CVD) ? Maîtriser la technologie de remplissage de lacunes à basse température

- Quelle est la méthode de synthèse du graphène ? Explication du dépôt chimique en phase vapeur (CVD)