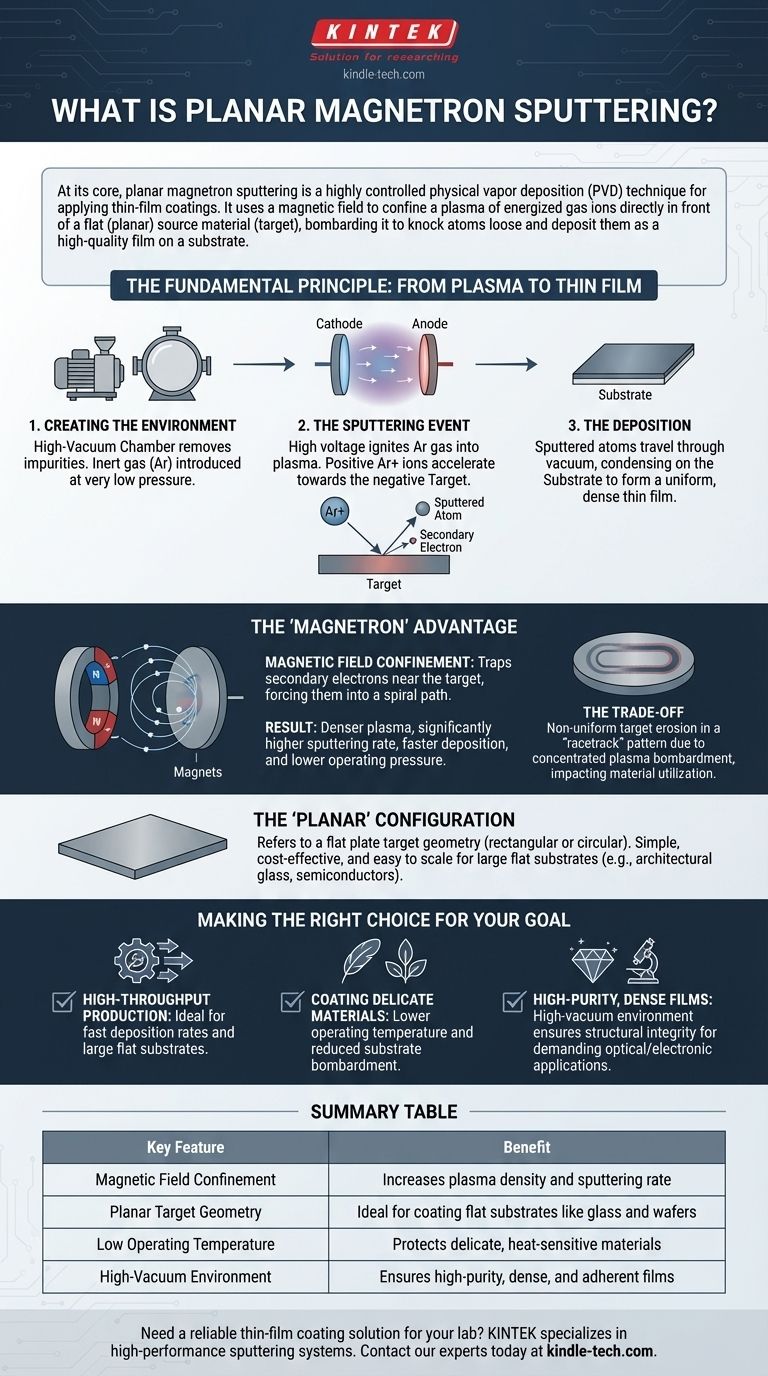

À la base, la pulvérisation cathodique magnétron planaire est une technique de dépôt physique en phase vapeur (PVD) hautement contrôlée pour l'application de revêtements en couches minces. Elle utilise un champ magnétique pour confiner un plasma d'ions gazeux énergisés directement devant un matériau source plat (planaire), appelé la cible. Ces ions bombardent la cible, délogeant physiquement des atomes, qui voyagent ensuite à travers un vide et se déposent sur un substrat pour former un film uniforme de haute qualité.

L'innovation essentielle de la pulvérisation magnétron est l'utilisation stratégique d'un champ magnétique pour piéger les électrons près de la cible. Cela crée un plasma dense et très efficace qui augmente considérablement la vitesse de revêtement et abaisse la pression de fonctionnement, tout en protégeant le substrat de la chaleur et des bombardements dommageables.

Le principe fondamental : du plasma au film mince

Pour comprendre la pulvérisation magnétron, il est préférable de décomposer le processus en ses étapes principales. Chaque étape s'appuie sur la précédente dans un environnement sous vide précisément contrôlé.

Création de l'environnement : Vide et gaz inerte

L'ensemble du processus se déroule dans une chambre à vide poussé. Ceci est essentiel pour éliminer les impuretés qui pourraient contaminer le film final.

Une fois le vide établi, un gaz inerte, le plus souvent de l'argon, est introduit à très basse pression. Ce gaz fournit les atomes qui seront ionisés pour créer le plasma.

L'événement de pulvérisation : Bombardement ionique

Une tension négative élevée est appliquée à la cible, qui est le matériau source du revêtement. Cela crée un champ électrique intense entre la cible (cathode) et la chambre/anode.

Cette tension allume le gaz argon, arrachant les électrons des atomes et créant un plasma lumineux composé d'ions argon positifs et d'électrons libres. Les ions argon positifs sont ensuite agressivement accélérés vers la cible chargée négativement.

Lors de l'impact, ces ions de haute énergie délogent physiquement, ou "pulvérisent", des atomes du matériau cible.

Le dépôt : Formation du film sur le substrat

Les atomes pulvérisés sont éjectés de la cible et traversent la chambre à vide.

Lorsque ces atomes atteignent le substrat (l'objet à revêtir), ils se condensent à sa surface, formant progressivement un film mince, dense et très adhérent.

L'avantage "magnétron" : pourquoi les aimants sont la clé

La pulvérisation standard fonctionne, mais elle est lente et inefficace. L'ajout d'un magnétron – un arrangement spécifique d'aimants derrière la cible – révolutionne le processus.

Piégeage des électrons pour une efficacité maximale

Lorsque les ions frappent la cible, ils ne pulvérisent pas seulement des atomes, mais délogent également des électrons secondaires. Dans un système simple, ces électrons seraient perdus.

Un magnétron crée un champ magnétique parallèle à la surface de la cible. Ce champ piège les électrons énergétiques, les forçant à suivre un long chemin en spirale directement devant la cible.

Le résultat : un plasma plus dense et un dépôt plus rapide

Alors que ces électrons piégés spiralent, ils entrent en collision et ionisent un nombre beaucoup plus important d'atomes d'argon neutres qu'ils ne le feraient autrement.

Cette action augmente considérablement la densité du plasma dans la région la plus efficace – juste à côté de la cible. Plus d'ions signifie plus de bombardements, ce qui entraîne un taux de pulvérisation significativement plus élevé et un dépôt de film plus rapide.

Comprendre les compromis

Le principal compromis dans la pulvérisation cathodique magnétron planaire est l'érosion non uniforme de la cible. Le champ magnétique confine le plasma le plus intensément dans une zone spécifique, souvent en forme d'ovale ou de "piste de course".

Ce bombardement concentré provoque une érosion inégale de la cible selon ce motif de piste de course. Au fil du temps, cela nécessite le remplacement de la cible même lorsqu'une quantité significative de matériau reste en dehors de la rainure d'érosion, ce qui a un impact sur l'efficacité d'utilisation du matériau.

La configuration "planaire"

Le terme "planaire" fait simplement référence à la géométrie du matériau cible.

La simplicité d'une cible plate

Dans cette configuration, la cible est une plaque plate, généralement rectangulaire ou circulaire. Il s'agit de la configuration la plus courante, la plus rentable et la plus simple pour le revêtement de substrats plats ou de grands lots de composants plus petits.

Sa géométrie simple la rend facile à concevoir, à adapter et à entretenir, c'est pourquoi elle est omniprésente dans les applications industrielles pour le revêtement de verre architectural, de semi-conducteurs et d'écrans, par exemple.

Faire le bon choix pour votre objectif

La pulvérisation cathodique magnétron planaire n'est pas une solution universelle, mais c'est un outil puissant et polyvalent lorsqu'il est appliqué au bon problème.

- Si votre objectif principal est la production à haut débit de revêtements uniformes : Cette méthode est idéale pour ses taux de dépôt rapides et son évolutivité pour le revêtement de grands substrats plats.

- Si votre objectif principal est le revêtement de matériaux délicats ou sensibles à la température : La température de fonctionnement plus basse du processus et le bombardement électronique réduit sur le substrat en font un choix supérieur aux autres méthodes thermiques.

- Si votre objectif principal est d'obtenir des films de haute pureté, denses et avec une forte adhérence : L'environnement sous vide poussé et le processus de dépôt énergétique créent des revêtements avec une excellente intégrité structurelle pour les applications optiques ou électroniques exigeantes.

En fin de compte, comprendre ce processus vous permet de sélectionner la méthode la plus efficace et la plus précise pour créer des surfaces de matériaux avancés.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Confinement du champ magnétique | Augmente la densité du plasma et le taux de pulvérisation |

| Géométrie de la cible planaire | Idéal pour le revêtement de substrats plats comme le verre et les wafers |

| Basse température de fonctionnement | Protège les matériaux délicats et sensibles à la chaleur |

| Environnement sous vide poussé | Assure des films de haute pureté, denses et adhérents |

Besoin d'une solution fiable de revêtement en couches minces pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation conçus pour la précision et l'efficacité. Que vous travailliez dans la recherche sur les semi-conducteurs, l'optique ou la science des matériaux, nos outils de pulvérisation cathodique magnétron planaire vous offrent les revêtements uniformes et de haute qualité dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques en laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels matériaux sont utilisés dans les couches minces ? Un guide des métaux, des céramiques et des polymères pour les couches fonctionnelles

- Quelles sont les propriétés optiques des couches minces ? Ingénierie de la lumière pour l'anti-reflet, la conductivité et plus encore

- À quoi servent les cibles de pulvérisation cathodique ? La source essentielle pour la fabrication de films minces

- Pourquoi les nanotubes de carbone sont-ils utilisés dans les systèmes catalytiques ? Améliorer l'efficacité grâce à un support catalytique supérieur

- Comment fonctionnent les nanotubes de carbone ? Libérer une résistance supérieure et une conductivité accrue pour votre laboratoire

- Quel est le but principal de la pulvérisation cathodique ? Réaliser un dépôt de couches minces haute performance

- Quel gaz est utilisé dans le dépôt par pulvérisation cathodique ? Optimisez votre processus de couches minces avec le bon gaz

- Qu'est-ce qu'un précurseur pour un dépôt chimique en phase vapeur ? Le composé essentiel pour la croissance de films minces