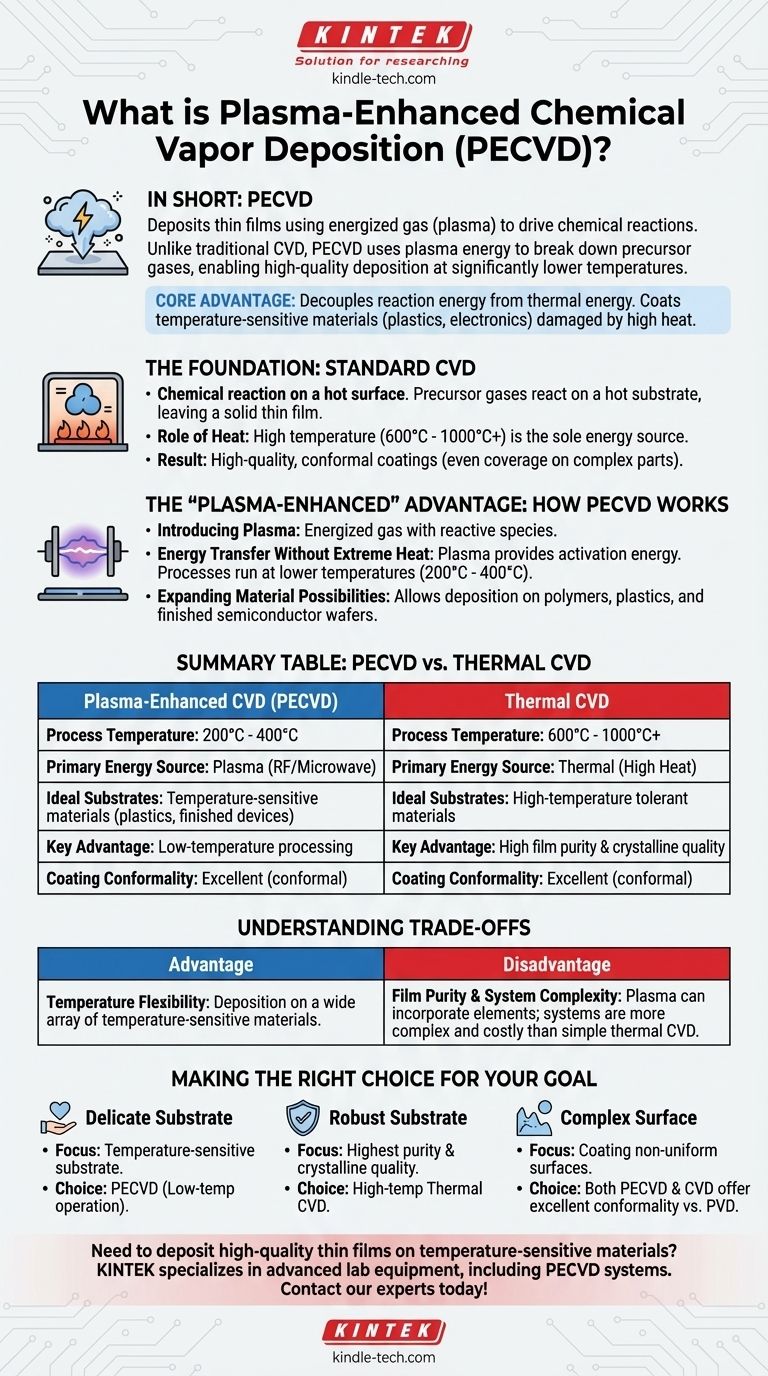

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de dépôt de couches minces sur une surface qui utilise un gaz énergisé, ou plasma, pour déclencher les réactions chimiques nécessaires. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur une chaleur élevée, le PECVD utilise l'énergie du plasma pour décomposer les gaz précurseurs. Cette différence fondamentale permet un dépôt de film de haute qualité à des températures significativement plus basses.

L'avantage principal du PECVD est sa capacité à découpler l'énergie de réaction de l'énergie thermique. Cela permet le revêtement de matériaux sensibles à la température, comme les plastiques ou les dispositifs électroniques finis, qui seraient endommagés ou détruits par la chaleur élevée des processus CVD conventionnels.

La base : Comprendre le dépôt chimique en phase vapeur (CVD) standard

Pour saisir l'importance du PECVD, nous devons d'abord comprendre les principes du CVD conventionnel.

Le principe fondamental : Une réaction chimique sur une surface

À la base, tout processus CVD implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant un substrat (la pièce à revêtir).

Ces gaz se décomposent et réagissent à la surface chaude du substrat, laissant derrière eux une couche mince solide. Les sous-produits gazeux en excès sont ensuite pompés hors de la chambre.

Le rôle de la chaleur

Dans les méthodes CVD traditionnelles, telles que le CVD basse pression (LPCVD), la haute température est la seule source d'énergie utilisée pour briser les liaisons chimiques des gaz précurseurs et initier la réaction de dépôt.

Cela nécessite souvent des températures allant de 600°C à plus de 1000°C, ce qui limite sévèrement les types de matériaux pouvant être utilisés comme substrats.

Le résultat : Des revêtements conformes de haute qualité

Un avantage majeur de la famille de techniques CVD est leur capacité à produire des revêtements conformes. Parce que le précurseur est un gaz, il peut atteindre et recouvrir toutes les surfaces d'une pièce complexe ou non uniforme.

Cela surmonte les limitations de "ligne de visée" courantes dans d'autres méthodes comme le dépôt physique en phase vapeur (PVD), assurant une couverture uniforme sur toutes les caractéristiques du substrat.

L'avantage "assisté par plasma" : Comment fonctionne le PECVD

Le PECVD modifie fondamentalement l'apport d'énergie du processus CVD, ouvrant un vaste éventail de nouvelles applications.

Introduction du plasma : Un gaz énergisé

Le plasma est souvent appelé le quatrième état de la matière. En appliquant un champ électrique ou magnétique intense à un gaz à basse pression, ses atomes sont brisés en un mélange d'ions, d'électrons et de radicaux neutres hautement réactifs.

Ce gaz énergisé, le plasma, contient une énorme quantité d'énergie chimique sans être intensément chaud au sens thermique.

Transfert d'énergie sans chaleur extrême

En PECVD, ce plasma fournit l'énergie d'activation nécessaire pour décomposer les gaz précurseurs. Les radicaux réactifs créés dans le plasma forment facilement le film désiré à la surface du substrat.

Parce que l'énergie provient du plasma lui-même, le substrat n'a pas besoin d'être chauffé à des températures extrêmes. Les processus PECVD peuvent fonctionner à des températures beaucoup plus basses, généralement de 200°C à 400°C.

Extension des possibilités de matériaux et de substrats

Cette opération à basse température est le principal avantage du PECVD. Elle permet le dépôt de couches minces de haute qualité sur des matériaux qui ne peuvent pas supporter une chaleur élevée.

Cela inclut les polymères, les plastiques et, de manière critique, les wafers semi-conducteurs finis qui contiennent déjà des circuits électroniques sensibles.

Comprendre les compromis : PECVD vs. CVD thermique

Le choix d'une technique de dépôt nécessite une compréhension objective de ses forces et de ses faiblesses.

Avantage : Flexibilité de la température

La principale raison de choisir le PECVD est sa capacité à fonctionner à basse température. Il rend le dépôt possible sur une large gamme de matériaux sensibles à la température qui sont incompatibles avec le CVD thermique.

Inconvénient : Pureté du film

Les processus CVD thermiques à haute température produisent souvent des films d'une plus grande pureté et d'une meilleure structure cristalline. L'environnement énergétique du plasma peut parfois incorporer d'autres éléments, comme l'hydrogène des gaz précurseurs, dans le film en croissance.

Bien que les films PECVD soient d'excellente qualité pour de nombreuses applications, les films de la plus haute pureté sont souvent produits par des méthodes à haute température sur des substrats capables de tolérer la chaleur.

Inconvénient : Complexité du système

Un système PECVD est intrinsèquement plus complexe qu'un simple four CVD thermique. Il nécessite des alimentations RF ou micro-ondes, des réseaux d'adaptation d'impédance et une ingénierie de chambre plus sophistiquée pour générer et maintenir le plasma. Cela peut entraîner des coûts d'équipement et de maintenance plus élevés.

Faire le bon choix pour votre objectif

Votre choix entre le PECVD et une méthode CVD conventionnelle dépend entièrement de votre matériau de substrat et des propriétés souhaitées pour le film final.

- Si votre objectif principal est de déposer un film sur un substrat sensible à la température (comme un polymère ou un dispositif électronique fini) : Le PECVD est le choix évident et souvent le seul viable en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté de film et la meilleure qualité cristalline possible pour un substrat robuste et tolérant à la chaleur : Un processus thermique à haute température comme le LPCVD peut être l'option supérieure.

- Si votre objectif principal est de revêtir des surfaces complexes et non uniformes où la ligne de visée est un problème : Le PECVD et les autres méthodes CVD offrent une excellente solution par rapport aux techniques PVD.

En fin de compte, la sélection de la méthode de dépôt correcte nécessite de faire correspondre les capacités du processus à vos contraintes matérielles spécifiques et à vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | CVD assisté par plasma (PECVD) | CVD thermique |

|---|---|---|

| Température du processus | 200°C - 400°C | 600°C - 1000°C+ |

| Source d'énergie principale | Plasma (RF/Micro-ondes) | Thermique (Chaleur élevée) |

| Substrats idéaux | Matériaux sensibles à la température (plastiques, dispositifs finis) | Matériaux tolérants aux hautes températures |

| Avantage clé | Traitement à basse température | Haute pureté du film et qualité cristalline |

| Conformité du revêtement | Excellente (conforme) | Excellente (conforme) |

Besoin de déposer des couches minces de haute qualité sur des matériaux sensibles à la température ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour répondre à vos besoins spécifiques en matière de recherche et de production. Notre expertise vous assure d'obtenir la bonne solution pour le revêtement de polymères, d'électroniques et d'autres substrats délicats. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température