Essentiellement, le revêtement PVD est un traitement de surface haute performance utilisé pour appliquer une couche mince et incroyablement durable de matériau métallo-céramique sur les couverts. Grâce à un procédé appelé dépôt physique en phase vapeur (PVD), un matériau solide comme le titane est vaporisé dans le vide, puis déposé, atome par atome, sur l'acier inoxydable. Cela crée une finition qui est atomiquement liée à la surface, la rendant exceptionnellement résistante à l'usure, à la corrosion et à la décoloration.

Le point crucial à retenir est que le PVD n'est ni une peinture ni un simple placage. C'est un processus sous vide sophistiqué qui améliore fondamentalement les propriétés de surface des couverts, créant une finition souvent plus dure et plus résistante que l'acier sous-jacent lui-même.

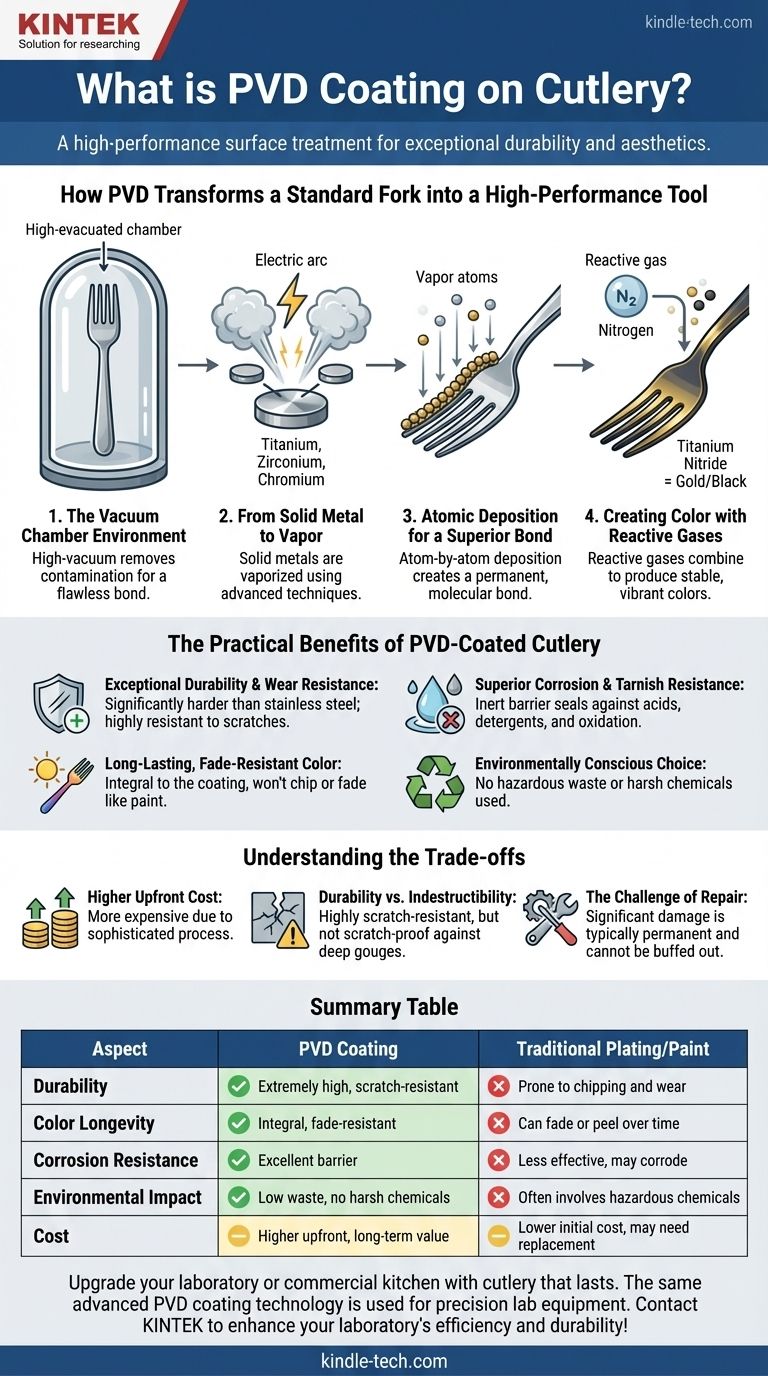

Comment le PVD transforme un couvert standard en un outil haute performance

Pour comprendre la valeur du PVD, il est important de comprendre le processus. Il s'agit d'une opération précise en plusieurs étapes menée dans un environnement contrôlé pour garantir une liaison parfaite et permanente.

L'environnement de la chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé. Ce vide est essentiel car il élimine pratiquement tous les autres atomes, empêchant la contamination et garantissant que le matériau de revêtement vaporisé voyage en ligne droite jusqu'aux couverts.

Du métal solide à la vapeur

De petits morceaux de métaux solides de haute pureté comme le titane, le zirconium ou le chrome sont placés à l'intérieur de la chambre. Ces « cibles » sont ensuite vaporisées à l'aide de techniques avancées comme un arc électrique ou un bombardement ionique.

Dépôt atomique pour une liaison supérieure

Cette vapeur métallique traverse la chambre et se dépose sur les couverts avec une énergie élevée. Ce dépôt atome par atome crée une couche extrêmement dense, mince et uniforme qui est liée à l'acier au niveau moléculaire, la rendant presque impossible à enlever.

Créer de la couleur avec des gaz réactifs

Pour obtenir différentes couleurs (comme l'or, le noir ou l'or rose), un gaz réactif tel que l'azote est introduit précisément dans la chambre. Ce gaz se combine avec la vapeur métallique pour former un composé métallo-céramique (par exemple, le nitrure de titane), qui possède à la fois une dureté exceptionnelle et une couleur spécifique et stable.

Les avantages pratiques des couverts revêtus PVD

La nature avancée du processus PVD se traduit directement par des avantages tangibles pour l'utilisateur final, affectant à la fois la longévité et l'esthétique.

Durabilité exceptionnelle et résistance à l'usure

La couche métallo-céramique créée par le PVD est nettement plus dure que l'acier inoxydable. Cela rend les couverts très résistants à l'usure quotidienne, y compris aux petites rayures dues à l'utilisation et au nettoyage.

Résistance supérieure à la corrosion et au ternissement

Le revêtement PVD agit comme une barrière inerte, scellant efficacement l'acier inoxydable de l'exposition aux acides, aux détergents alcalins et à l'oxydation. Cela signifie que la finition ne ternira ni ne se corrodera avec le temps.

Couleur durable et résistante à la décoloration

Étant donné que la couleur fait partie intégrante de la structure du revêtement, elle ne se décolore ni ne s'écaille comme les peintures ou les placages traditionnels. La finition reste constante et vibrante même après des années d'utilisation et de lavage.

Un choix respectueux de l'environnement

Le PVD est reconnu comme un processus respectueux de l'environnement. Il ne produit aucun déchet dangereux et évite l'utilisation des produits chimiques agressifs souvent associés au galvanoplastie traditionnelle.

Comprendre les compromis

Bien que le PVD offre des performances supérieures, une évaluation objective nécessite de reconnaître ses limites pratiques. Une véritable expertise signifie comprendre à la fois les forces et les faiblesses d'une technologie.

Coût initial plus élevé

L'équipement sophistiqué et le processus en plusieurs étapes — du nettoyage et de la préparation intensifs au dépôt sous vide lui-même — rendent les couverts revêtus PVD plus chers que les couverts en acier inoxydable standard.

Durabilité contre indestructibilité

Le revêtement PVD est très résistant aux rayures, mais il n'est pas complètement anti-rayures. Une entaille profonde causée par un couteau tranchant ou une force abrasive importante peut toujours pénétrer le revêtement et endommager la surface.

Le défi de la réparation

En raison de la nature de la liaison atomique, une rayure ou un éclat dans un revêtement PVD ne peut pas simplement être « poli » ou réparé. Tout dommage important au revêtement est généralement permanent.

Faire le bon choix pour vos besoins

Choisir les bons couverts dépend de l'équilibre entre vos priorités en matière de performance, d'esthétique et de budget.

- Si votre objectif principal est la durabilité au quotidien et un faible entretien : Le PVD est un excellent investissement qui résistera à l'utilisation quotidienne et au lave-vaisselle bien mieux que toute autre finition colorée.

- Si votre objectif principal est l'attrait esthétique pour les occasions spéciales : Les couleurs cohérentes et infroissables du PVD offrent un aspect saisissant qui ne ternira pas et ne nécessitera pas de polissage comme les articles traditionnels plaqués argent.

- Si votre objectif principal est un environnement commercial à fort impact (par exemple, un restaurant) : La résistance supérieure à l'usure et à la corrosion fait du PVD un candidat solide pour maintenir un aspect haut de gamme malgré une utilisation intensive et le lavage industriel.

En fin de compte, choisir des couverts revêtus PVD est un investissement dans la performance à long terme et un style durable.

Tableau récapitulatif :

| Aspect | Revêtement PVD | Placage/Peinture Traditionnel |

|---|---|---|

| Durabilité | Extrêmement élevée, résistante aux rayures | Sujet à l'écaillage et à l'usure |

| Longévité de la couleur | Intégrale au revêtement, résistante à la décoloration | Peut se décolorer ou s'écailler avec le temps |

| Résistance à la corrosion | Excellente barrière contre le ternissement | Moins efficace, peut se corroder |

| Impact environnemental | Faible production de déchets, pas de produits chimiques agressifs | Implique souvent des produits chimiques dangereux |

| Coût | Coût initial plus élevé, valeur à long terme | Coût initial plus faible, peut nécessiter un remplacement |

Améliorez votre laboratoire ou votre cuisine professionnelle avec des couverts qui durent. La même technologie de revêtement PVD avancée qui crée des couverts durables et haute performance est également utilisée pour protéger et améliorer les équipements de laboratoire de précision. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements et de consommables de laboratoire robustes conçus pour résister à une utilisation rigoureuse et à des environnements difficiles. Que vous ayez besoin de composants résistants à la corrosion ou d'outils durables pour votre laboratoire, notre expertise garantit que vous obtenez des solutions fiables et durables.

Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut améliorer l'efficacité et la durabilité de votre laboratoire grâce à nos équipements spécialisés !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur