En nanotechnologie, PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition). Il s'agit d'un processus basé sur le vide utilisé pour appliquer des films de matériau extrêmement minces — souvent de l'épaisseur de quelques atomes seulement — sur une surface, ou substrat. Cette technique est fondamentale en nanotechnologie car elle permet aux ingénieurs et aux scientifiques de construire des matériaux à partir de l'atome, leur donnant un contrôle précis sur les propriétés du produit final telles que la durabilité, la conductivité et le comportement optique.

Le dépôt physique en phase vapeur est moins une méthode de revêtement qu'une forme de construction à l'échelle atomique. Il permet la création de matériaux avancés aux propriétés conçues en déposant précisément des atomes une couche à la fois, ce qui est le principe fondamental de la nanotechnologie.

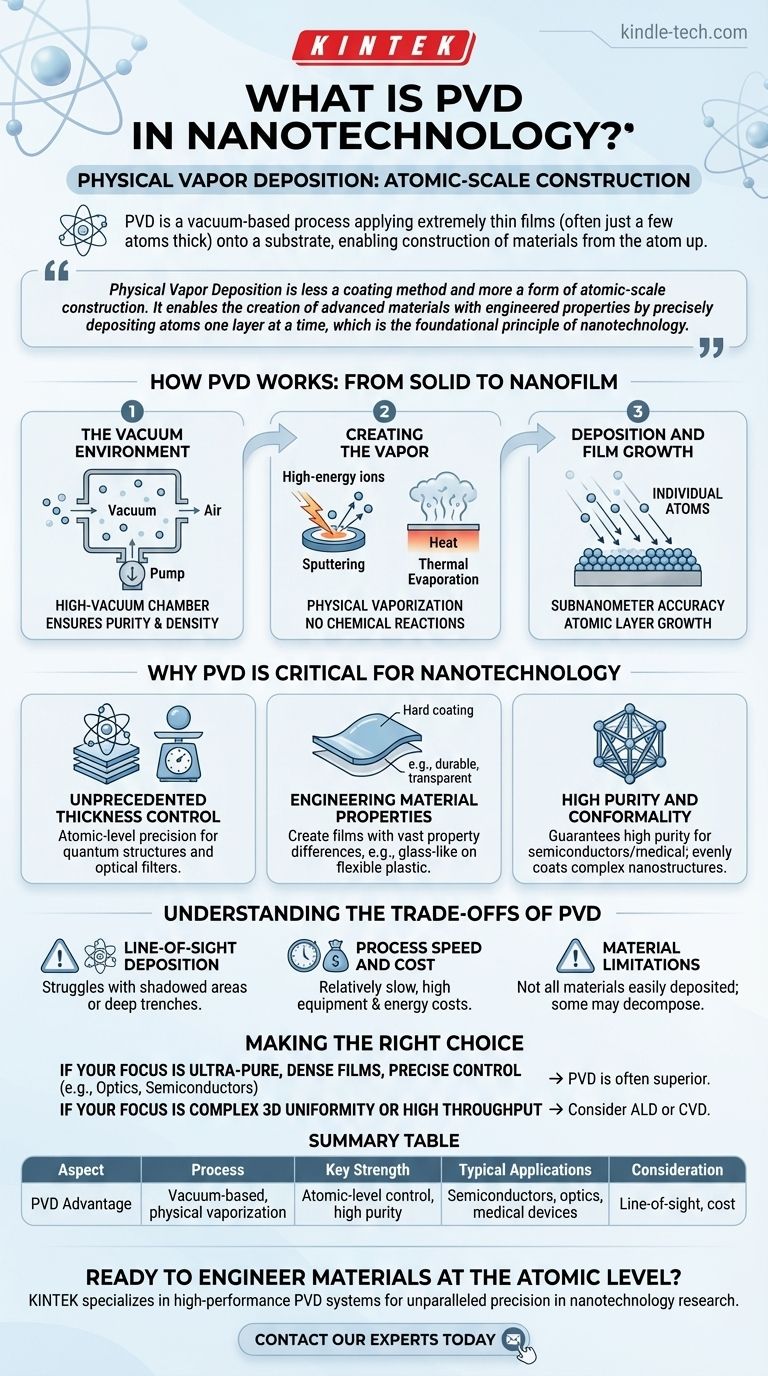

Comment fonctionne le PVD : du solide au nanofilm

Le PVD englobe une famille de techniques, mais elles partagent toutes le même principe de base : transformer un matériau solide en vapeur dans un environnement sous vide, le transporter et le condenser sur un substrat cible pour former un film solide.

L'environnement sous vide

L'ensemble du processus PVD se déroule à l'intérieur d'une chambre à vide poussé. Ceci est essentiel car cela élimine l'air et les autres particules qui pourraient contaminer le film ou interférer avec les atomes vaporisés pendant leur trajet.

Un vide quasi parfait garantit que le nanofilm résultant est exceptionnellement pur et dense.

Création de la vapeur (l'étape « physique »)

Le terme « physique » dans PVD fait référence à la méthode utilisée pour vaporiser le matériau source, ou « cible ». Ceci est réalisé sans réactions chimiques.

Les deux méthodes les plus courantes sont la pulvérisation cathodique (sputtering), où la cible est bombardée par des ions de haute énergie qui arrachent des atomes, et l'évaporation thermique, où le matériau est chauffé jusqu'à ce qu'il bout et libère des atomes sous forme de vapeur.

Dépôt et croissance du film

Une fois vaporisés, les atomes individuels voyagent en ligne droite à travers la chambre à vide jusqu'à ce qu'ils frappent le substrat plus froid.

Lors de l'impact, ils se condensent et commencent à former un film mince. En contrôlant précisément la durée et les conditions du processus, les opérateurs peuvent atteindre une précision de niveau subnanométrique, construisant le film couche par couche atomique.

Pourquoi le PVD est essentiel pour la nanotechnologie

Le PVD n'est pas seulement un processus de revêtement ; c'est une technologie habilitante. Sa précision est ce qui permet la fabrication pratique de dispositifs et de matériaux à l'échelle nanométrique.

Contrôle de l'épaisseur sans précédent

La capacité de contrôler l'épaisseur du film avec une précision au niveau atomique est primordiale. Cela permet la création de structures telles que des puits quantiques dans les semi-conducteurs ou des filtres optiques spécialisés où la performance est dictée par le fait que le film ait un nombre exact d'atomes d'épaisseur.

Ingénierie des propriétés des matériaux

Le PVD nous permet de créer des films dont les propriétés diffèrent considérablement de celles du matériau source. En contrôlant la nanostructure du film, nous pouvons concevoir ses caractéristiques macroscopiques.

Par exemple, un film durable, résistant aux rayures et transparent peut être déposé sur du plastique flexible, lui conférant des propriétés semblables à celles du verre sans la fragilité. Ceci est essentiel pour l'électronique avancée, les implants médicaux et l'optique.

Haute pureté et conformité

L'environnement sous vide garantit un film de très haute pureté, ce qui est essentiel pour les applications dans les semi-conducteurs et le domaine médical.

Le PVD offre également une excellente conformité, ce qui signifie qu'il peut revêtir uniformément les surfaces de nanostructures tridimensionnelles complexes, assurant une performance uniforme sur l'ensemble d'un dispositif.

Comprendre les compromis du PVD

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Dépôt en ligne de visée

Le PVD est principalement un processus en ligne de visée. Les atomes vaporisés voyagent en ligne droite, ce qui signifie qu'ils peuvent avoir du mal à revêtir les zones « ombragées » ou les tranchées profondes et étroites des structures 3D très complexes.

Vitesse du processus et coût

L'obtention du vide poussé nécessaire et le contrôle précis du taux de dépôt peuvent rendre le PVD relativement lent par rapport aux méthodes chimiques.

De plus, l'équipement PVD représente un investissement en capital important et nécessite une énergie substantielle pour fonctionner, ce qui le rend plus adapté aux applications de grande valeur.

Limites des matériaux

Bien que polyvalent, tous les matériaux ne peuvent pas être facilement déposés par PVD. Certains composés peuvent se décomposer lorsqu'ils sont chauffés, ou ils peuvent être difficiles à pulvériser efficacement, nécessitant des techniques de dépôt alternatives.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des exigences techniques et économiques de votre application spécifique.

- Si votre objectif principal est de créer des films ultra-purs et denses avec un contrôle précis de l'épaisseur au niveau atomique (par exemple, pour l'optique avancée, les semi-conducteurs ou les revêtements durs) : Le PVD est souvent le choix supérieur en raison de sa nature physique et de son environnement sous vide propre.

- Si votre objectif principal est de revêtir uniformément des nanostructures 3D très complexes ou d'obtenir un débit plus élevé pour des applications moins sensibles : Vous devrez peut-être évaluer des alternatives telles que le dépôt de couches atomiques (ALD) pour la conformité ou le dépôt chimique en phase vapeur (CVD) pour la vitesse.

En fin de compte, le PVD est un outil fondamental qui nous donne le pouvoir de construire l'avenir, un atome à la fois.

Tableau récapitulatif :

| Aspect | Avantage du PVD |

|---|---|

| Processus | Vaporisation physique basée sur le vide (pulvérisation/évaporation) |

| Force clé | Contrôle de l'épaisseur au niveau atomique et films de haute pureté |

| Applications typiques | Semi-conducteurs, optique avancée, revêtements durs, dispositifs médicaux |

| Considération | Limitation de la ligne de visée ; coûts d'équipement et d'énergie plus élevés |

Prêt à concevoir des matériaux au niveau atomique ? KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes PVD, pour vous aider à atteindre une précision inégalée dans votre recherche et développement en nanotechnologie. Notre expertise garantit que vous obtenez les bons outils pour créer des films minces ultra-purs et durables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma